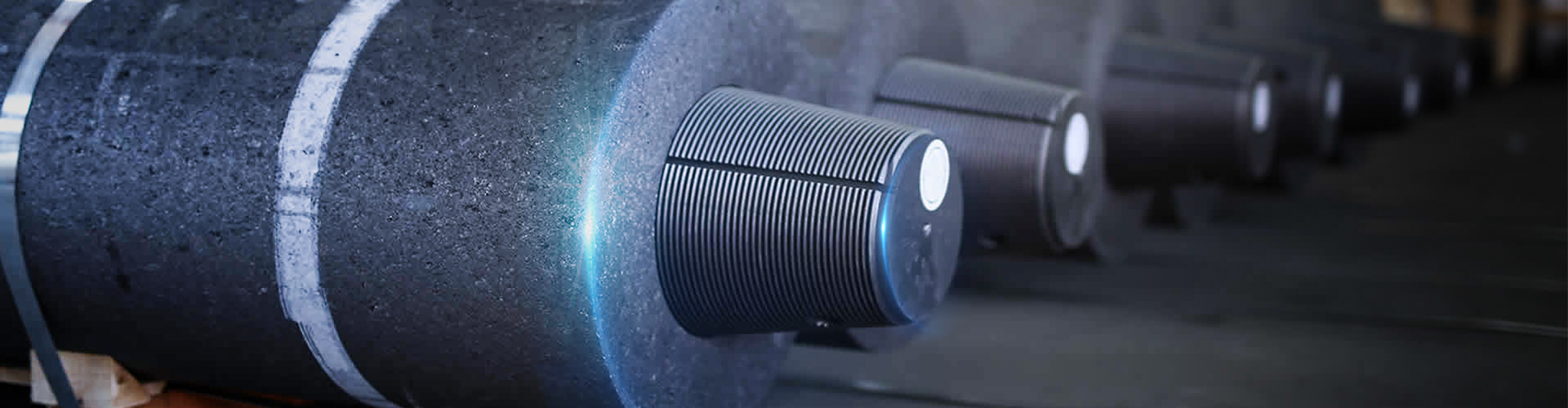

Китайский электродный кокс: технологии и экология?

2026-01-12

Когда слышишь это сочетание — ?китайский электродный кокс? — первое, что приходит в голову многим, даже в отрасли: ?дешевый наполнитель?. И это, пожалуй, самый живучий и вредный стереотип. Да, ценовое давление есть, но если копнуть глубже, в технологические цепочки и экологические нормы, которые сейчас меняются со скоростью света, картина становится куда сложнее и интереснее. Сейчас это уже не просто товар, а целый комплекс решений, где каждая партия — это компромисс между зольностью, серой, механической прочностью и, что критично, углеродным следом производства. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

Не только цена: что скрывается за спецификацией

Вот смотрите, берем стандартную спецификацию: зольность менее 0.5%, сера менее 0.5%, летучие менее 0.7%. Кажется, просто цифры. Но за каждой — своя история на заводе-изготовителе. Чтобы добиться такой низкой зольности, сырой нефтяной кокс нужно не просто прокалить, а провести через многоступенчатую очистку, включая иногда даже флотацию. Это сразу отсекает массу мелких производителей, у которых нет таких линий. Они часто выдают желаемое за действительное, и вот тут начинаются реальные проблемы у потребителя — в печи.

Я помню один случай, когда партия вроде бы по паспорту идеальная, а в электроде при графитации пошли внутренние трещины. Стали разбираться. Оказалось, проблема в микроструктуре — неоднородность зерна, которую обычным химическим анализом не выловишь. Производитель сэкономил на времени прокалки в барабанной печи, поднял температуру, чтобы быстрее. Результат — брак. После этого мы с коллегами из отдела контроля качества стали всегда требовать не только паспорт, но и данные о режиме кальцинации для критичных проектов. Это тот самый нюанс, о котором в открытых источниках не пишут.

Именно поэтому сейчас все чаще смотрят на репутацию поставщика и его производственные базы. Вот, например, компания ООО Циндао Джике Нью Материал (https://www.jikecorp.ru). Они позиционируют себя не просто как трейдер, а как компания с полным циклом. Их сфера деятельности охватывает производство, переработку, торговлю и логистику. Важно то, что у них есть собственные производственные базы в нескольких регионах Китая, таких как Ганьсу и Шаньдун. Для меня это сигнал, что они могут контролировать процесс от сырья до отгрузки, а не просто перепродавать непонятно что. В их углеродном сегменте бизнеса, как указано в описании, наверняка и находится наш герой — электродный кокс. Когда у поставщика есть свои заводы, проще отследить технологическую цепочку.

Экологический пресс: как меняются правила игры

Раньше главным был вопрос ?Сколько стоит??. Сейчас он трансформировался в ?Как произведено??. Экологическое законодательство в Китае, особенно в промышленных кластерах, ужесточается не по дням, а по часам. Многие старые коксокалильные печи, работающие на мазуте или даже угле, закрываются. На смену им приходят современные установки с системами рекуперации тепла и замкнутыми циклами очистки газов.

Это, с одной стороны, благо. Качество продукта становится стабильнее, выбросы падают. Но с другой — себестоимость растет. И этот рост уже не спрячешь. Поэтому ?дешевый? кокс сейчас часто означает ?произведенный на старом оборудовании в регионе с лояльными экологическими проверками?. Риск в том, что такой завод могут в любой момент приостановить, и поставки встанут. Мы это проходили в 2019-м с одним из поставщиков из Хэбэя.

Интересно наблюдать, как крупные игроки адаптируются. Они не просто модернизируют печи, а пересматривают всю логистику. Например, размещение производственных баз ближе к портам или к источникам сырья (как у той же Jike Corp в Шаньдуне и Внутренней Монголии) — это тоже элемент экологической стратегии. Сокращение плеча перевозки сырого кокса снижает общие транспортные выбросы. Это уже не просто производственная, а комплексная логистическая оптимизация, о которой их сайт, кстати, упоминает в разделе про логистические услуги.

Провалы и уроки: когда теория расходится с практикой

Хотелось бы говорить только об успехах, но без провалов картина будет неполной. Был у нас опыт закупки так называемого ?премиального? низко-сернистого кокса для ответственного заказа. Лабораторные тесты — блеск. Запустили в производство — и начались проблемы с плотностью прессования. Материал вел себя ?упруго?, не желал уплотняться до нужных кондиций.

Причина, как выяснилось после долгих разбирательств с инженерами производителя, крылась в самом сырье — нефтяном остатке. Для глубокой десульфурации они использовали такой жесткий гидроочистки, что менялась сама микроструктура будущего коксового зерна, его поровая архитектура. Получили прекрасный показатель по сере в ущерб технологическим свойствам. Это был дорогой урок на тему того, что оптимизация под один параметр убивает другие. С тех пор мы настаиваем на пробных промышленных партиях для любого нового сорта, сколько бы красивых сертификатов нам ни показывали.

Именно такие кейсы заставляют по-новому смотреть на компании с широкой экспертизой. Если у поставщика, как у ООО Циндао Джике Нью Материал, бизнес разделен на сегменты, включая новый энергетический сегмент, это может косвенно говорить о том, что они погружены в современные тренды и, возможно, более гибко подходят к R&D, понимая взаимосвязь свойств материалов. Их опыт в смежных областях может быть полезен для решения нестандартных задач с электродным коксом.

Взгляд в будущее: что будет двигать отрасль

Думаю, основным драйвером будет уже не столько металлургия (хотя она останется основным потребителем), сколько сектор новых энергий. Производство литий-ионных аккумуляров, где нужны углеродные материалы высокой чистоты, — это потенциально огромный рынок. И требования там еще строже. Уже сейчас некоторые производители кокса начинают диверсифицироваться, разрабатывая продукты специально для анодных материалов.

Это потребует совершенно новых уровней чистоты и контроля над морфологией частиц. Старые технологии прокалки могут не подойти. Нужны будут печи с точным контролем атмосферы, возможно, даже использование инертных газов. И здесь преимущество будет у тех, кто уже инвестирует в исследования, а не просто гонит объем. Упомянутая компания, судя по наличию сегмента новой энергии, вероятно, уже смотрит в эту сторону.

Второй тренд — это полная прослеживаемость и ?зеленые? сертификаты. Скоро покупатель будет требовать не только паспорт качества, но и цифровой паспорт углеродного следа на каждую партию, с данными о выбросах на каждом этапе. Для поставщика это означает необходимость оцифровки всего производства. Те, у кого производственные базы разбросаны по разным регионам, столкнутся со сложной задачей консолидации этих данных. Но это и станет новым конкурентным преимуществом.

Заключительные мысли: баланс как искусство

Так что же в сухом остатке? Китайский электродный кокс перестает быть условно-стандартным товаром. Это продукт, где ценность все больше смещается из плоскости ?цена-качество? в плоскость ?технология-экология-стабильность?. Выбор поставщика теперь — это оценка его производственных мощностей, экологической дисциплины и способности к адаптации.

Работать с мелкими перекупщиками, не имеющими отношения к производству, становится все рискованнее. Будущее, мне кажется, за интеграторами, которые, подобно ООО Циндао Джике Нью Материал, контролируют цепочку от сырья до логистики и при этом развивают смежные технологические направления. Их мульти-сегментный подход (углерод, новая энергия, оборудование, сельхозпродукция) говорит о широком видении рынка, что в наше время важнее узкой специализации на одном продукте.

И главный вывод, который я сделал за годы работы: никогда не стоит экономить на глубоком аудите поставщика. Лучше потратить время и ресурсы на поездку на завод, на проверку реальных, а не бумажных экологических разрешений, на тестовые партии. Потому что сэкономленные на этом этапе копейки потом могут обернуться миллионными убытками от брака или срыва поставок. Технологии и экология — это уже не дополнительные опции, а основа для долгосрочного и надежного партнерства в этой сфере.