Китайский нефтекокс: технологии и экология?

2026-01-12

Когда слышишь ?китайский нефтекокс?, первое, что приходит в голову многим покупателям, особенно на постсоветском пространстве, — это ?дешево, но грязно?. И знаете, лет десять назад я, наверное, согласился бы. Но сегодня это клише мешает увидеть реальную картину, которая куда сложнее и интереснее. Речь уже не просто о товаре, а о целой цепочке решений, где технология переработки напрямую бьет по экологическому следу. И тут есть над чем подумать.

От ?котельного? топлива к премиум-продукту: эволюция качества

Раньше основным драйвером экспорта был, что скрывать, спрос на низкокалорийный кокс для котлов и простейших производств. Технология ограничивалась базовой прокалкой, а контроль за содержанием серы и летучих был… скажем так, нестрогим. Помню партии, которые шли ?как есть? — главное, чтобы теплоотдача была. Но рынок стал давить. Европа, да и внутренние китайские стандарты ужесточились. Появился спрос на материал для алюминиевых анодов, для электродов, где нужна низкая сера и высокая электрическая проводимость.

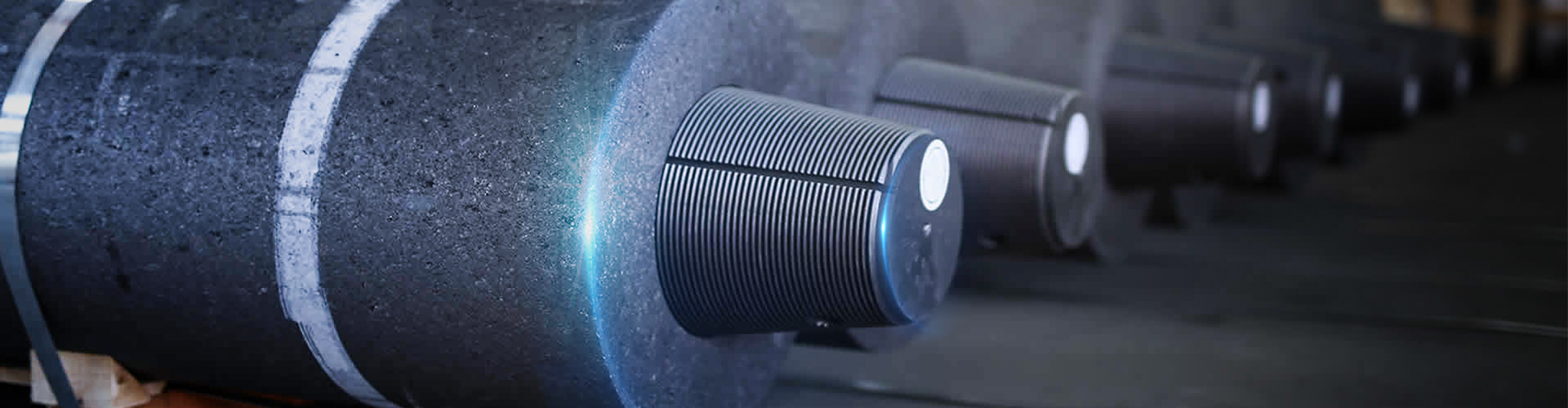

Это потребовало смены подхода. Не просто обжечь, но и глубоко очистить. Сейчас ключевое — это контроль на этапе отбора сырой нефти и, конечно, технология прокалки. Речь идет о rotary kiln (вращающихся печах) с точным контролем температуры и времени выдержки. Если раньше отклонение в 50-100 градусов было нормой, то сейчас для премиальных марок это недопустимо. Нужно выдерживать узкий коридор, чтобы добиться нужной кристаллической структуры и минимизировать остаточные летучие. Это уже не печь, а скорее химический реактор.

Например, для поставок в Японию или Южную Корею под конкретные электродные заводы параметры по сере (ниже 2.5%, а то и 1.5%) и металлическим примесям (ванадий, никель) прописываются до мелочей. Китайские производители, которые хотят удержаться на этом сегменте, вынуждены инвестировать в газоочистные установки на самих НПЗ и в системы десульфурации дымовых газов на своих коксопрокальных заводах. Без этого контракт не подпишешь.

Экология: не просто фильтры, а пересмотр логистики

Вот здесь самое большое поле для мифов. Да, установка скрубберов и электрофильтров на новых заводах стала практически обязательной. Но экологический вопрос — это не только труба. Один из самых грязных этапов, о котором часто забывают, — это транспортировка и перевалка сырого (зеленого) кокса. Пыление, особенно при ветре, — это кошмар для окружающей территории.

Мы на своих проектах, в том числе при работе с производственными базами в Шаньдуне и Хэбэе, столкнулись с этим в лоб. Решение оказалось на стыке логистики и технологии. Во-первых, переход на перевалку и отгрузку прокаленного кокса, который менее сыпучий. Во-вторых, обязательное использование закрытых конвейеров и силосов на современных терминалах. В-третьих, обработка очагов пыления специальными связующими реагентами. Это увеличивает стоимость, но иного пути нет.

Интересный кейс был с одним из наших партнеров, ООО Циндао Джике Нью Материал (их сайт — jikecorp.ru). Они как раз активно развивают логистические услуги третьих лиц и углеродный сегмент. При организации поставок с их баз в Ганьсу мы детально прорабатывали маршрут и способы перевалки, чтобы минимизировать контакт сырья с открытым воздухом. Это не всегда получается идеально — старые портовые мощности в некоторых регионах не приспособлены. Но тренд очевиден: без экологичной логистики ваш продукт, даже самый чистый, теряет лицо.

Провалы и уроки: когда технология не срабатывает

Не все идет гладко. Хочется рассказать и о неудачах, они поучительнее успехов. Был у нас опыт с закупкой партии кокса для производства графитированных электродов. По сертификатам все было идеально: и сера низкая, и зольность в норме. Но на производстве у клиента начались проблемы с прессуемостью шихты и трещинами в готовых изделиях.

Разбирались долго. Оказалось, проблема в микроструктуре — неоднородность кристаллитов после прокалки. Технологи на заводе-изготовителе, пытаясь выжать максимум по показателю летучих, пережарили партию в отдельных печах. Формально параметр был достигнут, но физические свойства материала изменились. Это был классический случай, когда слепое следование цифре в сертификате убивает функциональность продукта. После этого мы всегда закладываем в контракт не только химический, но и тестовый технологический пробег — небольшой объем на реальное производство клиента. Дорого, но надежно.

Еще один камень преткновения — остаточный коксовый газ (попутный газ прокалки). Его утилизация — головная боль. Сжигание в факеле — это прямые выбросы СО2 и сажи. Более прогрессивные заводы используют его для подогрева печей, но это требует сложной и дорогой системы газоочистки, так как газ содержит сероводород. Видел проекты, где этот газ пытались очищать для дальнейшего использования в энергетике, но окупаемость таких установок под вопросом. Чаще это делается под давлением местных эко-инспекций, а не по экономической целесообразности.

Роль интегрированных компаний: от сырья до двери клиента

Сейчас сила — в вертикальной интеграции. Компания, которая контролирует цепочку от выбора сырой нефти на НПЗ до доставки мешка с коксом на склад завода-потребителя, имеет решающее преимущество в контроле качества и экологии. Вернемся к примеру ООО Циндао Джике Нью Материал. Их модель бизнеса, описанная на jikecorp.ru, как раз построена на этом: производство и переработка продукции, плюс собственная торговля и логистика. Это не просто слова.

Имея свои производственные базы в ключевых регионах (Ганьсу, Шаньдун, Внутренняя Монголия), они могут гибко формировать продукт под задачу. Нужен низкосернистый кокс для премиум-сегмента? Запускаем партию на заводе, который заточен под нефть с определенных месторождений. Нужен большой объем для энергетики с умеренными требованиями? Включаем в цепочку другую базу. А собственная логистика позволяет минимизировать риски загрязнения на пути.

Их сегмент углеродного бизнеса — это не просто продажа тонн. Это упаковка решения: определенная марка кокса + гарантированная упаковка (биг-бэги или навалом) + отработанный маршрут доставки с контролируемыми перевалками. Для клиента это снижение рисков. Для экологии — меньше стихийных и неконтролируемых операций с материалом.

Взгляд в будущее: давление ESG и новые ниши

Все упирается в деньги. Самые передовые технологии прокалки с почти замкнутым циклом и улавливанием CO2 — штука очень дорогая. Их внедрение будет идти точечно, под давлением не только регуляторов, но и конечных потребителей, которые сами находятся под прессом ESG-требований своих инвесторов. Алюминиевые гиганты или производители стали уже сейчас требуют предоставлять не только сертификаты, но и данные об углеродном следе продукта.

С другой стороны, открываются новые ниши. Тот же сегмент новой энергии, который развивают многие компании, включая упомянутую Jike. Речь идет об использовании очищенного кокса или его производных (например, игольчатого кокса) в компонентах для литий-ионных батарей или в других высокотехнологичных отраслях. Здесь требования к чистоте и однородности материала на порядок выше, но и цена соответствующая. Это уже не товарный бизнес, а почти наукоемкое производство.

Что в сухом остатке? Китайский нефтекокс перестал быть монолитом. Это спектр продуктов — от простого топлива до высокотехнологичного сырья. Его экологичность и качество напрямую зависят от того, в какую часть этого спектра вы смотрите и с каким производителем работаете. Выбор есть. Но выбирать нужно, понимая всю цепочку — от печи на заводе в Шаньдуне до пылеподавления в порту Находки. Только тогда картина будет настоящей.