Китайский науглероживатель: технологии и экология?

2026-01-10

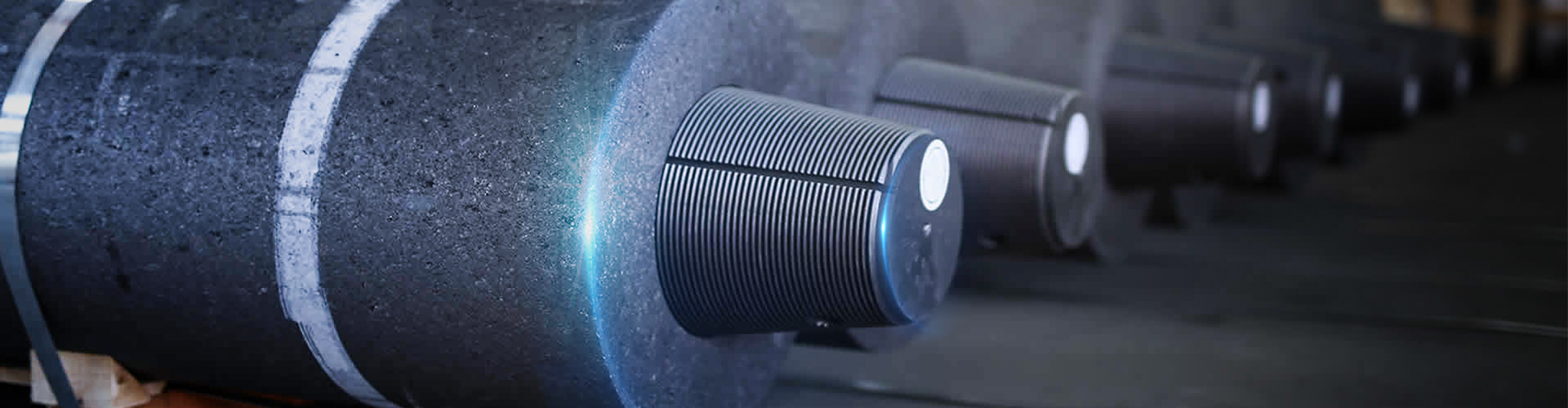

Когда слышишь ?китайский науглероживатель?, первое, что приходит в голову многим – дешёвый чёрный порошок в мешках и сомнительная экология. Работая с материалами, часто сталкивался с этим стереотипом. Но реальность, особенно за последние 5-7 лет, ушла далеко вперёд. Вопрос упирается не в сам факт производства, а в то, какие именно технологии используются и как они вписываются в современные экологические рамки. Попробую разложить по полочкам, исходя из того, что видел на площадках и в лабораторных отчётах.

Эволюция технологий: от дыма к контролю

Раньше, лет десять назад, типичная картина на многих заводах в провинциях: печи с неполным сгоранием, открытые участки, характерный запах. Основной продукт – технический углерод низких марок, так называемый ?gas black? или ?furnace black?. Технология старая, выход продукта не самый высокий, а с выбросами была беда. Собственно, отсюда и пошёл устойчивый имидж ?грязного? производства.

Перелом, на мой взгляд, начался с ужесточения внутреннего экологического законодательства в Китае и растущего спроса со стороны шинной и резинотехнической промышленности на более качественные, однородные марки. Просто так продавать сажу стало невозможно. Крупные игроки, вроде Longxing Chemical или Black Cat, стали массово внедрять системы замкнутого цикла и современные реакторы. Суть в том, что теперь процесс пиролиза сырья (чаще всего это тяжёлые нефтяные остатки) идёт в полностью изолированных печах, а дымовые газы не выпускаются, а проходят многоступенчатую очистку – электрофильтры, скрубберы, иногда даже адсорбцию. Тепло от процесса часто утилизируется для генерации пара или электроэнергии для самого завода. Это уже не кустарное производство, а высокоавтоматизированная химическая установка.

Но здесь есть важный нюанс, который часто упускают в общих обзорах. Даже современная технология не делает процесс на 100% ?зелёным?. Остаётся проблема с качеством сырья. Если в печь идёт некондиционный крекинг-остаток с высоким содержанием серы, то и продукт будет соответствующий, и очистные сооружения будут работать на пределе. Видел, как на одном из совместных предприятий в Шаньдуне месяцами доводили систему десульфурации газов именно из-за нестабильного сырья от местного поставщика. Технология есть, но её эффективность упирается в логистику и контроль входящего сырья.

Экологический компромисс и реальные цифры

Так где же тут экология? А она в этом самом жёстком контроле. Современный китайский завод по производству сажи – это, по сути, объект постоянного мониторинга. Датчики на трубах в режиме реального времени передают данные в местные экологические инспекции. Сбросы воды (после охлаждения и очистки газов) также жёстко нормируются. Штрафы за превышение сейчас таковы, что проще остановить линию и перенастроить.

Но компромисс в другом. Сажа – это продукт, критически важный для мировой промышленности. Без неё не сделать шин, резинотехнических изделий, пластиков, чернил. Полностью ?экологичного? способа её получения в промышленных масштабах пока не существует. Поэтому вопрос ставится так: какое производство наносит меньший ущерб при том же объёме и качестве? И здесь китайские производители, особенно те, кто работает на экспорт, сделали огромный шаг. Они вынуждены соответствовать не только своим внутренним стандартам GB/T, но и, скажем, европейским регламентам REACH, если хотят продавать в ЕС.

Приведу пример из практики. Компания ООО Циндао Джике Нью Материал (https://www.jikecorp.ru), которая, среди прочего, занимается и углеродным бизнес-сегментом, поставляет сажу на ряд российских предприятий. В их спецификациях, помимо стандартных показателей вроде площади поверхности (CTAB) и абсорбции ДБП, всегда идёт отдельный протокол по остаточному содержанию полиароматических углеводородов (ПАУ). Это прямой ответ на экологические требования заказчиков. Их производственные базы в Шаньдуне и Хэбэе, судя по аудиторским отчётам, которые они предоставляют, оснащены как раз теми самыми системами улавливания и дожига газов. Это не маркетинг, а необходимость для выхода на внешний рынок.

Практические сложности и ?подводные камни?

В теории всё гладко, на практике же постоянно возникают нюансы. Один из главных – логистика и хранение. Сажа – это мелкодисперсный порошок, склонный к слёживанию и пылению. Даже если её произвели по всем экологическим стандартам, при перегрузке в порту или на складе без правильного оборудования (системы аспирации, биг-бэги с внутренним вкладышем) можно получить ту самую ?чёрную пыль?, которая портит всю картину. Сталкивался с ситуацией, когда партия качественной сажи N330 пришла с повышенной влажностью из-за нарушений при хранении под открытым небом в промежуточном порту. В итоге – рекламация, споры, имиджевые потери для производителя.

Другая проблема – консистенция качества от партии к партии. Современные реакторы позволяют её добиться, но требуют высококвалифицированного операторского персонала. На новых заводах с этим проще – там всё автоматизировано. Но на модернизированных старых линиях человеческий фактор ещё играет роль. Помню, как инженеры одного завода в Ганьсу две недели ловили нужные параметры пламени в печи после перехода на новую партию сырья с другого НПЗ. Небольшое отклонение в составе – и уже страдает структура агрегатов сажи, её окрашивающая способность.

И, конечно, стоимость. ?Зелёные? технологии – это огромные капиталовложения. Их могут позволить себе крупные холдинги. Мелкие и средние производители либо консолидируются, либо уходят с рынка, либо работают на локальный рынок низких марок, где экологическое давление меньше. Это создаёт своеобразное двоемирие внутри самого Китая: есть передовые, почти лабораторно-чистые производства, а есть кустарные цеха, которые ещё дымят. Но тенденция очевидна: первые вытесняют вторых.

Взгляд в будущее: что дальше?

Куда движется отрасль? Помимо постоянного совершенствования очистки, я вижу два тренда. Первый – это разработка и вывод на рынок специальных, ?зелёных? марок сажи. Например, с пониженным содержанием ПАУ для пищевых упаковок или детских игрушек. Или сажа, произведённая из альтернативного сырья, вроде растительных масел или пиролизных масел из старых шин. Пока это дорого и не массово, но исследования идут полным ходом.

Второй тренд – глубокая интеграция в экономику замкнутого цикла. Речь о том, чтобы завод по производству сажи становился частью более крупного химического кластера. Его сырьё – отходы соседнего нефтеперерабатывающего завода. Его отходящее тепло – источник энергии для другого производства. Твёрдые отходы (зола, шлаки) – сырьё для строительных материалов. Такие проекты уже реализуются, например, в промышленных парках в Цзянсу. В этом случае экологический след всего цикла резко снижается.

Для таких компаний, как упомянутая ООО Циндао Джике Нью Материал, чья деятельность охватывает производство, торговлю и логистику, это открывает новые возможности. Они могут предлагать не просто мешок с порошком, а комплексное решение с прослеживаемой цепочкой поставок и документально подтверждёнными экологическими параметрами на каждом этапе – от печи до склада заказчика. В современном мире это становится не прихотью, а стандартом де-факто для серьёзного бизнеса.

Личное резюме: без розовых очков

Подводя черту, скажу так. Китайский науглероживатель перестал быть синонимом экологической катастрофы. Технологический рывок есть, и он впечатляет. Но говорить, что проблема решена полностью, было бы наивно. Отрасль в переходном состоянии: где-то уже ?завтра?, а где-то ещё ?вчера?. Ключевой фактор сейчас – не наличие технологий (они есть), а экономическая целесообразность их повсеместного внедрения и жёсткость контроля со стороны государства.

При выборе поставщика сегодня уже недостаточно смотреть на цену за тонну. Нужно запрашивать протоколы испытаний, включая экологические параметры, интересоваться происхождением сырья, а в идеале – посещать производство. Потому что разница между заводом, вложившимся в современные системы, и тем, кто работает по остаточному принципу, колоссальна. И эта разница – не только в стабильности качества сажи N550 или N660, но и в том самом вопросе, который вынесен в заголовок: технологии и экология. Они стали неразделимы. И, похоже, это уже навсегда.

Так что, отвечая на изначальный вопрос: да, современные китайские технологии производства сажи стали значительно экологичнее. Но этот статус – не данность, а результат постоянного давления рынка, регуляторов и инвестиций. И он очень хрупкий. Стоит только снизить контроль – и некоторые ?коптильни? снова могут дать о себе знать. Доверять стоит не словам, а конкретным цифрам в отчётах и результатам независимого аудита. Как, впрочем, и в любой другой серьёзной отрасли.