Китайский кокс: экологично и инновационно?

2026-01-10

Вот вопрос, который постоянно всплывает в разговорах с клиентами и на отраслевых площадках. Многие сразу представляют себе дымящиеся печи и ?серый? экспорт, но реальность, как обычно, сложнее и скучнее красивых ярлыков. Давайте разбираться без глянца.

Откуда ноги растут: стереотип vs. реальность цепочки

Когда говорят ?китайский кокс?, часто имеют в виду товарный кокс для доменных печей. И здесь действительно долгое время доминировала логика объема и цены, а не экологии. Основные производственные мощности исторически сосредоточены в регионах вроде Шаньси или Хэбэя. Но именно это давление — как внутренних экологических норм, так и запросов внешнего рынка — стало драйвером изменений. Не по доброй воле, а по необходимости.

На своем опыте работы с поставками вижу, как изменились требования даже от традиционных покупателей в СНГ лет пять назад и сейчас. Раньше главным был ГОСТ и цена. Сейчас в спецификациях все чаще появляются пункты по содержанию серы, золы, а главное — запрос на документальное подтверждение происхождения сырья и технологических процессов. Без этого просто не войти в тендер крупного предприятия.

И вот здесь начинается интересное. Крупные интегрированные холдинги, которые контролируют цепочку от угля до готового продукта, оказались в более выгодном положении. Они могут инвестировать в модернизацию коксовых батарей, в системы улавливания летучих веществ и переработки побочных продуктов. У меня был проект с одним таким комплексом в Ганьсу — впечатляло, но и цена была соответствующая. А малые и средние заводы… им приходится туго. Многие просто не выдерживают затрат на ?зеленый? переход и закрываются. Так что когда мы говорим об ?экологичном китайском коксе?, надо сразу уточнять — о чьем именно.

Инновации: не там, где их ждут

Ждешь рассказов про прорывные нанотехнологии в коксовании? Напрасно. Основные инновации здесь носят прикладной, инженерный характер и часто связаны не с самим процессом коксования, а с тем, что происходит до и после него. Или с тем, как использовать побочные продукты.

Например, серьезный тренд — оптимизация подготовки угольной шихты. Качество и однородность смеси напрямую влияют и на выход кокса, и на стабильность его параметров, и на выбросы. Внедрение систем автоматического дозирования и смешивания — это база, но для многих заводов и это шаг вперед. Видел, как на площадке в Шаньдуне после модернизации узла подготовки шихты удалось снизить колебания в зольности готового кокса почти на 15%. Для металлурга это прямая экономия.

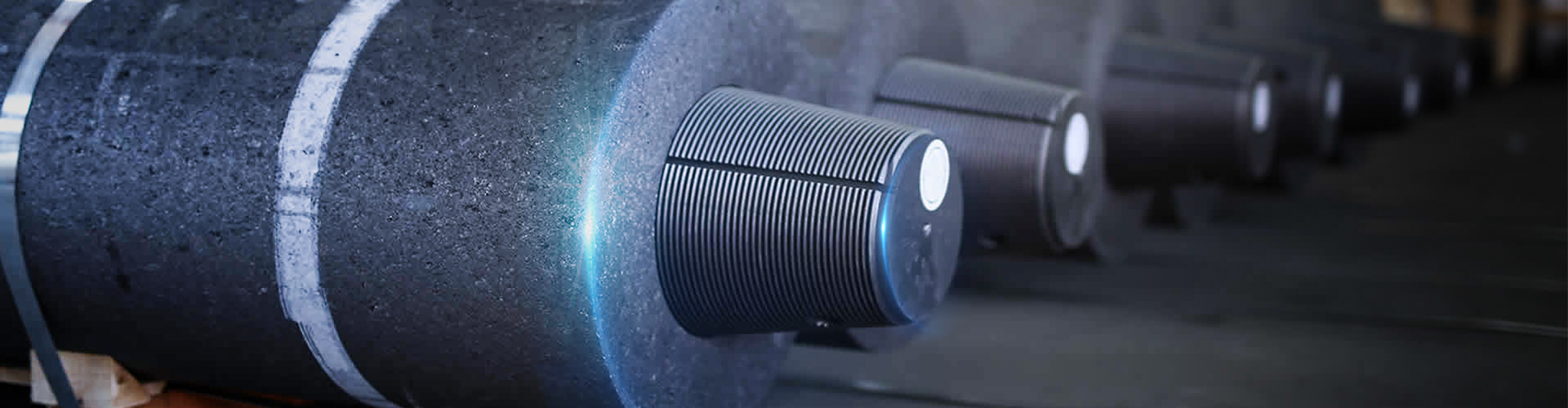

Другое направление — утилизация коксового газа. Сжигать в факеле уже невыгодно и запрещено. Его очищают и используют для выработки электроэнергии или как химическое сырье. Это уже стандартная практика для новых заводов. А вот что действительно можно назвать инновацией вторичной переработки — так это работа с смолой и другими жидкостями. Их глубокая переработка для получения высокооктановых добавок или электродных материалов — это уже высшая лига, и такие проекты есть.

Кстати, если взглянуть шире на бизнес-модели, то интересен подход компаний, которые диверсифицируются. Возьмем, к примеру, ООО Циндао Джике Нью Материал (https://www.jikecorp.ru). Они, как видно из их описания, работают не только с углеродным сегментом (куда как раз и входит кокс), но и с новой энергией, сельхозпродукцией. Это не случайный набор. Такая структура позволяет нивелировать риски и, что важно, создавать синергию — например, используя логистические потоки в обе стороны. Их производственные базы в Ганьсу, Шаньдуне, Внутренней Монголии — это как раз ключевые регионы для углеродного сырья. Подобная интеграция — это тоже своего рода бизнес-инновация, дающая устойчивость.

Провалы и грабли: что не получилось

Не все идет гладко. Был у меня опыт участия в проекте поставки так называемого ?формированного кокса? — брикетированной смеси мелких фракций и низкосортного угля. Технология обещала утилизацию отходов и продукт с заданными свойствами. Теория была красивой, а на практике… Металлурги жаловались на нестабильную прочность в доменной печи и повышенное содержание вредных примесей. Проект заглох, потому что экономия на сырье перекрывалась потерями в основном процессе. Урок: в металлургии нельзя жертвовать стабильностью ради модного ?эко?-лейбла.

Еще одна частая ошибка — попытка слепо скопировать западные технологии очистки выбросов без адаптации к местному сырью и условиям эксплуатации. Оборудование встает, требует специфического обслуживания, а эффект далеко не всегда соответствует ожиданиям. Знаю несколько случаев, когда дорогущие системы работают вполсилы или вообще законсервированы, потому что завод не может себе позволить их корректное обслуживание.

Рынок диктует: запрос на ?зеленый? сертификат

Сейчас главный вызов — даже не произвести относительно чистый продукт, а доказать это рынку. Возникает целая индустрия сертификации, аудитов, прослеживаемости цепочек. Для китайских поставщиков это новая реальность. Раньше достаточно было отгрузочных документов, теперь же, особенно для европейских (пусть и через третьи страны) или для ответственных азиатских потребителей, нужен полный пакет.

Это включает в себя данные о выбросах на производстве, об энергоэффективности, о мерах по снижению углеродного следа. Компании, которые хотят остаться в игре, вынуждены этим заниматься. И это, пожалуй, самый сильный драйвер реальных изменений, чем любые внутренние директивы. Деньги решают. Вижу, как постепенно формируется новый сегмент — поставщики, которые позиционируют себя именно как ответственные производители, и их продукция стоит на 10-15% дороже, но находит своего покупателя.

Что в итоге? Взгляд изнутри

Так экологично и инновационно ли это? Ответ — и да, и нет. Нет, если говорить об отрасли в целом. Она огромна, инерционна, и значительная часть продукции все еще производится по старым лекалам. Но да, если смотреть на передовой сегмент. Там есть и модернизация, и работа над углеродным следом, и попытки создать более сложный продукт с добавленной стоимостью.

Будущее, на мой взгляд, не за революцией в коксовании, а за постепенной оптимизацией всей цепочки: от добычи и обогащения угля до утилизации каждого побочного продукта. И за бизнес-моделями, которые, как у упомянутой ООО Циндао Джике Нью Материал, сочетают традиционный углеродный бизнес с новыми направлениями. Это дает гибкость и ресурсы для инвестиций в экологию.

Для покупателя же совет простой: задавайте конкретные вопросы. Не ?экологичный ли у вас кокс??, а ?каково содержание серы в вашей партии??, ?какие системы очистки выхлопных газов используются на вашей коксовой батарее??, ?можете ли вы предоставить протоколы испытаний от независимой лаборатории??. Ответы на эти вопросы скажут гораздо больше, чем любые маркетинговые брошюры. А реальность, как обычно, где-то посередине между дымящимися трубами и глянцевыми отчетами об устойчивом развитии.