Китайский кокс: технологии очистки?

2026-01-12

Когда говорят про китайский кокс, многие сразу думают про объемы. Да, Китай — крупнейший производитель, это факт. Но вот вопрос очистки — это уже совсем другой разговор, и здесь стереотип о ?дешевом и грязном? сырье часто мешает увидеть реальную картину. На самом деле, спектр технологий и качество конечного продукта могут разниться кардинально — от элементарного просеивания до сложных термохимических циклов, которые напрямую влияют на содержание серы и золы. Сразу скажу: универсальной ?волшебной? технологии нет, все упирается в требования потребителя и, конечно, в экономику процесса.

От сырья к спецификациям: с чего начинается очистка

Всё начинается не на заводе, а в карьере, точнее, с выбора угольной шихты. Можно пытаться очистить что угодно, но если исходный уголь имеет высокое содержание серы, то даже самые продвинутые методы в коксовании дадут лишь ограниченный результат. Поэтому первая ступень ?очистки? — это грамотный подбор и смешивание углей. На некоторых китайских производствах, особенно связанных с экспортом, этому уделяют серьезное внимание. Знаю по опыту, что для партий, идущих, скажем, в Японию или на премиальные сталелитейные рынки, шихту готовят тщательнее, часто используя импортные угли из Австралии или России для корректировки состава.

Собственно, коксование — это уже процесс ?очистки? в широком смысле. Летучие компоненты уходят, остается углеродистый каркас. Но ключевые примеси — сера и зола — остаются. Их содержание и есть главный маркер качества. Технологии здесь направлены в основном на управление процессом коксования (температура, время, давление) для минимизации удержания серы в конечном продукте. Иногда это дает прирост, но часто — мизерный, в доли процента.

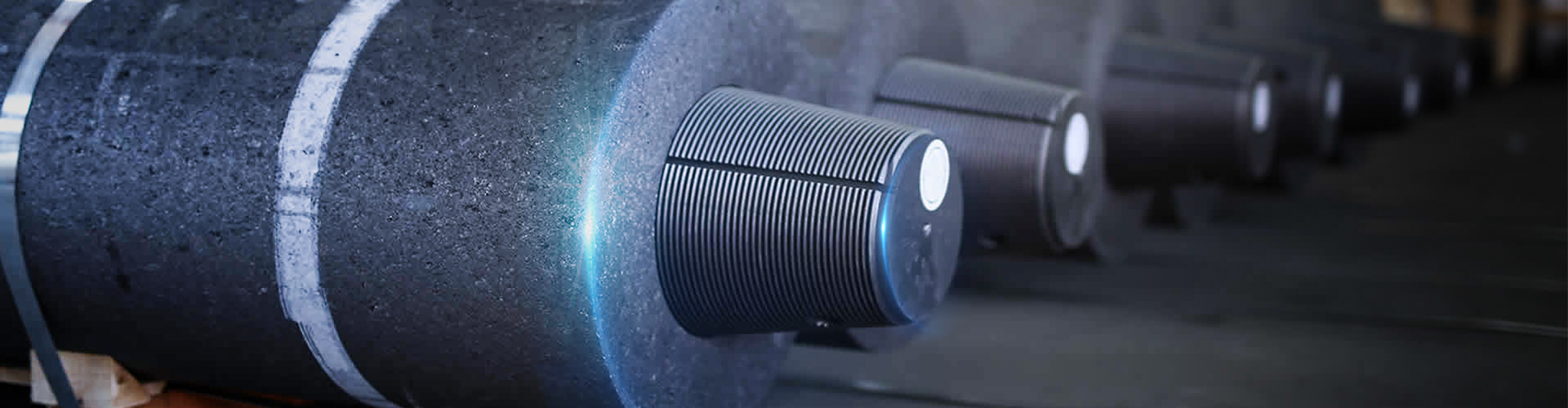

Постобработка — вот где интереснее. Остывший кокс дробится, калибруется. Основная ?физическая? очистка — это аспирация и сепарация для удаления мелкой фракции и пыли, которая как раз повышает общую зольность. На современных линиях стоят многоуровневые грохоты и системы воздушной сепарации. Это базис, но без этого сейчас никуда — ни один серьезный покупатель не возьмет кокс с высоким содержанием мелочи.

Глубокая очистка: мифы и реальные методы

Когда заходит речь о глубокой очистке кокса, многие подразумевают некие химические или гидрометаллургические процессы. В теории — да, есть исследования по выщелачиванию кислотой для удаления минеральных примесей (золы). Но на практике, в промышленных масштабах для металлургического кокса — это почти фантастика из-за колоссальных затрат и проблем с утилизацией отходов. Экономика просто не сходится.

Реальная ?глубокая? работа ведется на стадии подготовки угля. Обеззоливание угля перед коксованием — вот более жизнеспособный путь. Методы мокрой обогащения (отсадка, тяжелосредные сепараторы) широко применяются на обогатительных фабриках при коксохимических заводах. Это позволяет снизить зольность угольного концентрата, а значит, и итогового кокса. Но опять же, есть предел и здесь — часть минералов связана органически, и физическими методами ее не извлечь.

С серой бороться еще сложнее. Часть ее имеет органическое происхождение. Есть технологии щелочной обработки или высокотемпературного отжига в специальной атмосфере, но их применение — это уже штучный товар, возможно, для специальных сортов кокса (например, для ферросплавов), но не для массовой товарной продукции. Чаще просто мирятся с определенным содержанием, закладывая его в модель сталеплавильного процесса.

Пример из практики: когда спецификация решает все

Работая с поставками, мы как- раз столкнулись с запросом от одного европейского потребителя на кокс с зольностью ниже 10% и серой ниже 0.6%. Стандартный китайский товарный кокс такую планку не проходил. Пришлось искать буквально ?штучное? производство. Вышли на завод в Шаньдуне, который работает на специально подобранной шихте с низкозольными углями из Внутренней Монголии и использует продленный цикл коксования с контролем над тепловым режимом. Даже у них это был не основной поток, а отдельная линия. Цена, соответственно, была в разы выше. Этот опыт хорошо показывает, что технологии есть, но они включаются только под конкретный, оправданный запрос.

Логистика как часть технологической цепочки

Этот момент часто упускают. Качественно очищенный и отсортированный кокс можно легко испортить при погрузке, транспортировке и хранении. Контаминация (загрязнение) в портах — бич отрасли. Если кокс грузят тем же погрузчиком, что и железную руду, или сваливают на заболоченную площадку, все старания заводов идут прахом. Поэтому контроль над логистикой — это продолжение технологии очистки.

Некоторые крупные интегрированные игроки это понимают. Вот, к примеру, компания ООО Циндао Джике Нью Материал (сайт — https://www.jikecorp.ru), которая заявлена как производитель и трейдер. Их сфера деятельности охватывает производство, торговлю и логистические услуги. Когда у тебя есть контроль над всей цепочкой — от производственных баз в Ганьсу или Шаньдуне до судна в порту — проще обеспечить сохранность качества. Они формируют бизнес-сегменты, включая углеродный, что подразумевает работу с коксом. В таких случаях есть шанс, что спецификация, заявленная на заводе, будет близка к той, что придет покупателю.

На собственном горьком опыте знаю: как-то партия хорошего кокса была испорчена из-за хранения под открытым небом в порту назначения во время сезона дождей. Повысилась и влажность, и зольность за счет налипшей грязи. С тех пор вопросы логистики и условий поставки (FOB, CFR, вскрытие вагонов/трюмов) обсуждаю не менее тщательно, чем техусловия.

Тренды и ограничения: куда движется отрасль

Основной тренд — не столько в прорывных методах очистки, сколько в тотальной оптимизации и контроле существующих процессов. Внедрение систем автоматического контроля температуры в коксовых батареях, улучшение систем улавливания и очистки химических продуктов (там, кстати, извлекается та самая сера в виде, например, серной кислоты). Это повышает стабильность качества.

Экологическое давление — мощный драйвер. Новые стандарты по выбросам заставляют заводы модернизировать коксовые батареи, переходить на сухое тушение кокса (КХГ), что, помимо экологии, положительно сказывается на качестве и прочности кокса. Но это дорого. Поэтому темпы модернизации в Китае разные: в прибрежных развитых провинциях — быстрее, внутри страны — медленнее.

Потенциал видится в сегментации рынка. Вместо универсального товарного кокса будет расти производство специализированных сортов: для литейного производства, для ферросплавов, с точно заданными реакционными и прочностными свойствами. Под каждую такую нишу будут ?затачиваться? свои технологические нюансы очистки и подготовки. Массовый продукт, вероятно, останется с приемлемыми, но не выдающимися показателями по сере и золе. А высокие спецификации будут стоить соответствующих денег.

Выводы без глянца

Итак, что в сухом остатке? Технологии очистки китайского кокса — это в первую очередь комплекс мер: от селекции угля и оптимизации коксования до физического обогащения и бескомпромиссной логистики. Прорывных ?ноу-хау?, кардинально меняющих картину, на массовом рынке нет и в ближайшее время не предвидится. Все упирается в стоимость.

Для покупателя ключевое — четко формулировать требования и понимать, за что он платит. Хочешь кокс с серой 0.7% вместо стандартных 0.9%? Будь готов к существенной надбавке и поиску специфического поставщика, который может выстроить под это всю цепочку. Как, например, интегрированные компании типа упомянутой ООО Циндао Джике Нью Материал, которые могут контролировать процесс от сырья до отгрузки.

Поэтому на вопрос ?Какие технологии очистки?? я обычно отвечаю вопросом: ?А для каких целей и с каким бюджетом??. Ответ на него и определит технологический маршрут. Отрасль прагматична, и чудес здесь не бывает — только сложная инженерия, экономика и внимание к деталям на каждом этапе.