Китайские электроды: технологии и экология?

2026-01-13

Когда слышишь ?китайские электроды?, первая мысль у многих — дешево, и точка. Сразу представляются паллеты с серыми коробками, где качество — лотерея, а об экологии на производстве и говорить нечего. Я и сам так думал лет десять назад, пока не начал плотно работать с заводами в Шаньдуне и Хэбэе. Оказалось, картина куда сложнее, и этот стереотип сильно мешает увидеть реальные сдвиги, особенно в последние пять лет.

От ?железок? к материалам: где кроется технологический скачок

Раньше главным аргументом китайских производителей была цена. Сырье свое, рабочая сила дешевая — вот и весь секрет. Но сейчас разговор все чаще идет о другом: о контроле над цепочкой создания стоимости, от графитовой крошки до упаковки. Возьмем, к примеру, рутиловые электроды для обычной сварки низкоуглеродистой стали. Казалось бы, товар массовый. Однако на одном из заводов в Ганьсу, с которым мы сотрудничали, мне показали, как они работают с составом обмазки. Речь не просто о соблюдении ГОСТ или AWS, а о тонкой подгонке реологии шлака под конкретные партии железной руды, которые идут на местный металлопрокат. Это уже не просто производство ?железок?, это работа с материаловедением.

Проблема в том, что такие детали редко попадают в спецификации. Ты получаешь коробку с маркировкой E6013, и все. А то, что внутри эта обмазка ?заточена? под меньшую чувствительность к ржавчине или лучше работает на длинной дуге при ветре — это результат именно технологических изысканий. Но как это продвигать? Клиент хочет цену и условный ?синий цвет электрода?. Объяснять ему про реологию шлака — время на ветер. Вот и получается, что технологический скачок есть, но он невидим для рынка, пока не упрешься в конкретную проблему на объекте.

Я помню, как мы пытались вывести на наш рынок одну партию электродов для сварки под флюсом (сварочная проволока). По паспортам — все идеально, даже лучше аналогов. А на практике — стабильные проблемы с формированием валика в определенном положении. Оказалось, тонкость в степени очистки медного покрытия на проволоке — где-то сэкономили, и это влияло на текучесть. Пришлось с заводами месяц переписки вести, чтобы они докопались. Это и есть та самая ?кухня?, которая и отличает просто фабрику от технологичного производителя.

Экология: от слов к энергобалансу и логистике

С экологией история особая. Когда китайские партнеры начинают слать презентации с зелеными листиками и словами об устойчивом развитии, поначалу просто отмахиваешься — маркетинг, да и только. Но если копнуть в их отчеты для внутреннего рынка (а они сейчас становятся все более открытыми), картина проясняется. Давление со стороны государства — реальный драйвер. Особенно вокруг Пекина, Тяньцзиня, Хэбэя — там заводы, которые не вкладывались в газоочистку, просто останавливали.

Что это значит для электродов? Во-первых, это переход на печи с более эффективным сжиганием и системами улавливания пыли при прокалке. Это не делает электрод дешевле, конечно. Наоборот, добавляет к себестоимости. Но для европейского покупателя, который смотрит на углеродный след продукта, это постепенно становится аргументом. Во-вторых, и это менее очевидно, — логистика. Крупные игроки теперь всерьез считают, какую долю в конечной цене и экологии продукта составляет транспорт. Создание региональных складов, подобных тем, что формирует ООО Циндао Джике Нью Материал (их сайт — jikecorp.ru), — это не просто про удобство. Это про сокращение плеча доставки и, как следствие, выбросов. Их модель, охватывающая и производство, и торговлю, и логистику, позволяет оптимизировать эту цепь. Хотя, честно говоря, на практике эта оптимизация не всегда доходит до конечного клиента в виде явных преференций.

Самый показательный кейс, который я видел, — это работа с отходами производства. На одном из комбинатов в Шаньдуне нам показывали, как пыль от дробления графита и минералов для обмазки не вывозится на свалку, а прессуется в брикеты и используется как сырье для других отраслей — например, в производстве огнеупоров. Это не приносит прямой прибыли, часто работают в ноль. Но это позволяет заводу выполнять жёсткие внутренние нормативы. И это, повторюсь, не единичный case для show-room, а повседневная практика на многих современных предприятиях.

Углеродный сегмент и новые вызовы

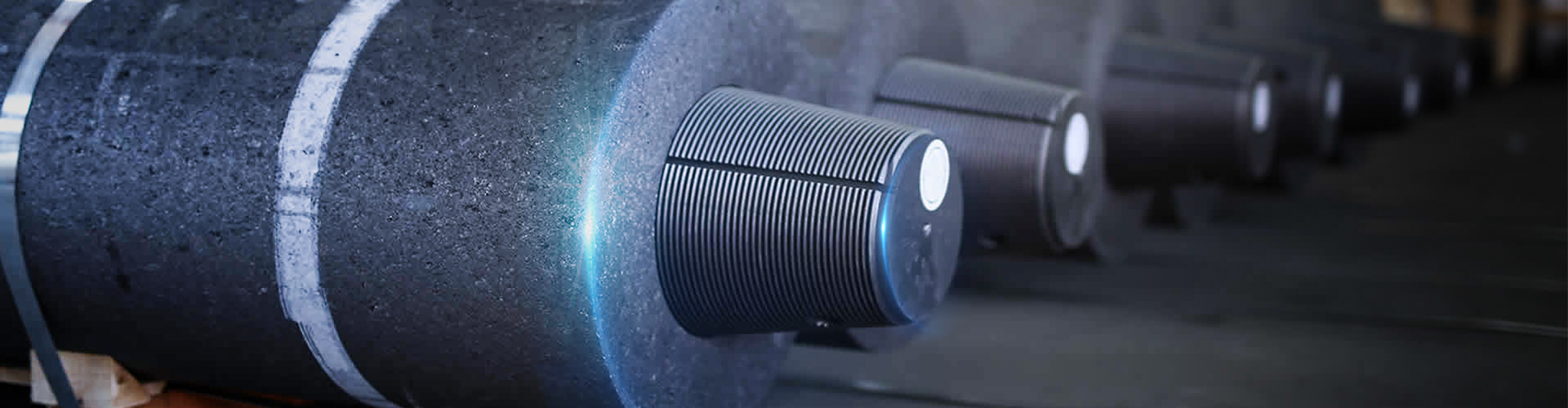

Здесь стоит сделать отступление про углеродный бизнес, который часто идет рука об руку с электродным. Речь не только о графитовых электродах для сталеплавильных печей, это отдельная огромная тема. Я про связку материалов. Китайские производители, особенно крупные холдинги, все чаще видят себя не как заводы по выпуску электродов, а как предприятия по глубокой переработке углеродного сырья. Графитовая крошка пошла на электроды, более тонкие фракции — на производство смазок или компонентов для новой энергии (тех же аккумуляторов).

Это меняет логику. Электрод становится одним из продуктов в цепочке, а не единственным и конечным. С одной стороны, это дает стабильность качества сырья. С другой — создает риски. Когда в прошлом году был бум на рынке аккумуляторов, некоторые поставщики стали переориентировать потоки более качественного графитового порошка на сегмент новой энергии, что теоретически могло сказаться на консистенции сырья для наших электродов. На практике мы сбоев не увидели, но сама возможность заставляет держать ухо востро и глубже вникать в структуру бизнеса поставщика.

Вот почему информация о том, что у компании есть не просто завод, а несколько производственных баз в ключевых регионах (как указано в описании ООО Циндао Джике Нью Материал: Ганьсу, Шаньдун, Внутренняя Монголия, Хэбэй), — это не просто строчка в рекламе. Это признак диверсификации источников сырья и потенциальной устойчивости к таким рыночным флуктуациям. Хотя, опять же, наличие баз не гарантирует их идеальной синхронизации.

Практические грабли: что не пишут в каталогах

Вся теория и технологии разбиваются о суровый быт логистики и таможни. Самый болезненный момент для китайских электродов — упаковка. Казалось бы, мелочь. Но сколько было случаев, когда отличные по качеству электроды приходили с частично отсыревшей обмазкой из-за того, что картонная коробка и внутренний полиэтиленовый пакет не прошли проверку морской перевозкой в контейнере с перепадом температур. Конденсат — убийца. И китайские производители долго это недооценивали, считая, что раз упаковали, значит, защитили.

Приходилось буквально на пальцах объяснять, что такое ?точка росы? в контейнере. Сейчас многие перешли на более плотный, почти гофрированный картон и вакуумные пакеты с силикагелем. Но это опять же добавляет цену. И не каждый готов платить за ?упаковку?, ему нужен ?электрод?. Еще один момент — маркировка. Лазерная гравировка вместо краски — это уже стандарт для многих брендовых линеек. Но и здесь есть нюанс: глубина гравировки. Слишком глубокая — ослабляет стержень, слишком поверхностная — стирается при транспортировке. Идеальный баланс ищут до сих пор.

И конечно, сертификация. REACH, RoHS — теперь это must have для входа на любой цивилизованный рынок. Китайские заводы в массе своей прошли этот путь и получили сертификаты. Вопрос в поддержании соответствия. Бывают истории, когда от партии к партии немного ?играет? состав связующих в обмазке, и это может вывести за рамки заявленных норм по тем же летучим органическим соединениям. Контроль за этим — головная боль ответственного импортера. Нужно либо безоговорочно доверять поставщику, либо иметь возможность выборочных независимых проверок. Второй вариант, увы, редкость из-за стоимости.

Взгляд вперед: интеграция вместо изоляции

Так куда же все движется? Мой прогноз, основанный на наблюдениях за последние годы, — это движение от экспорта товара к экспорту технологических решений. Пусть не в массовом сегменте, а в нишевом. Например, электроды для наплавки износостойких слоев на горнодобывающем оборудовании. Здесь уже важен не столько сам электрод, сколько рекомендации по режимам сварки, подготовке поверхности, послесварочной обработке для конкретного типа износа. Кто может дать такой комплекс? Тот, кто контролирует все этапы — от состава порошка в обмазке до испытаний на своем оборудовании.

Именно здесь проявляется сила интегрированных компаний, которые, как ООО Циндао Джике Нью Материал, объединяют в своей структуре и производственные сегменты, и торговлю, и логистику. Они могут собрать под ключ не просто поставку электродов, а целый пакет, включая доставку, складирование и даже техническую поддержку. Пока это больше исключение, чем правило. Но тренд на это есть. Клиент устал собирать пазл из десятка поставщиков. Ему нужна надежность и единая точка ответственности.

Что касается экологии, то давление будет только расти. И следующий этап — это не просто очистные сооружения на заводе, а полный расчет углеродного следа продукта ?от колыбели до могилы?. И для китайских производителей, имеющих свои источники сырья (те же угольные или графитовые карьеры), это может стать даже конкурентным преимуществом — они имеют больше данных для такого расчета, чем компания, которая просто покупает полуфабрикаты на стороне. Но это вопрос довольно отдаленного будущего, лет на пять-десять.

В итоге, возвращаясь к начальному вопросу. Да, технологии и экология в китайском электродном производстве — это уже не миф, а вполне осязаемая реальность, хотя и очень неровная, пятнами. Главная задача сейчас — не ждать, пока все станет идеально, а уметь находить тех партнеров, которые этот путь уже прошли и могут это доказать не красивыми буклетами, а конкретными производственными регламентами, открытостью к аудиту и готовностью решать нестандартные задачи. А таких, поверьте, становится все больше.