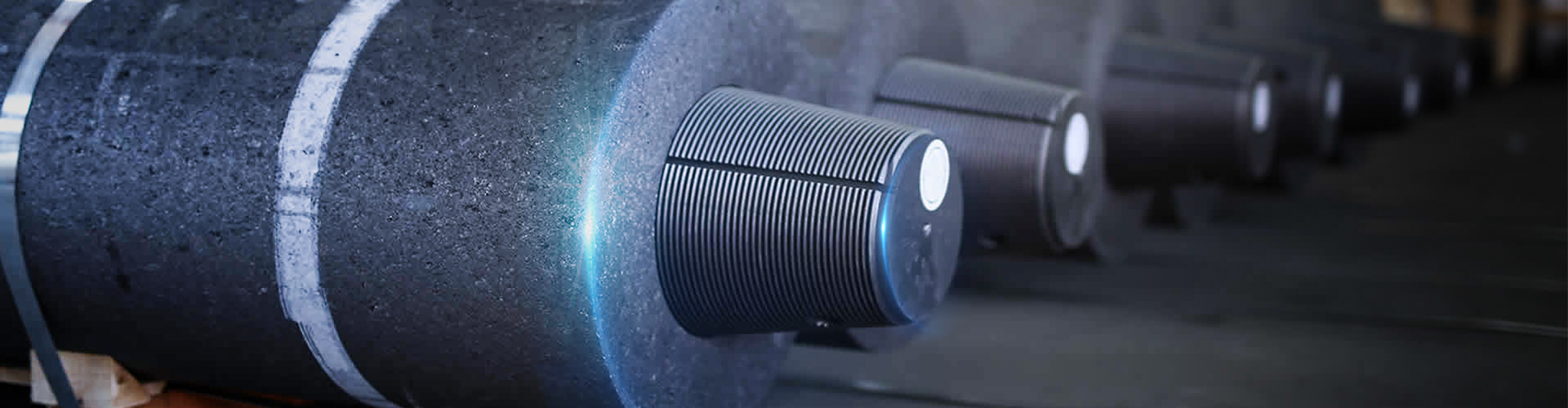

Китайские анодные блоки: технологии и экология?

2026-01-13

Вот вопрос, который постоянно всплывает в переговорах: ?А как у вас с экологией?? Сразу видно, кто имеет дело с реальным производством, а кто просто читал общие статьи. Многие, особенно на старте, думают, что китайский анод — это в первую очередь цена. Отчасти да, но если копнуть — там целый пласт технологических решений, которые как раз и упираются в экологический вопрос. И часто именно здесь кроется разница между хорошим продуктом и тем, что через полгода начнёт сыпаться в печи.

Не только углерод: что скрывает структура блока

Когда говорят про анодные блоки, первое, что приходит на ум — это нефтяной кокс и каменноугольный пек. Но суть не в сырье как таковом, а в том, как его подготовили и спекали. Я помню, как лет десять назад многие поставщики гнались за высокой плотностью, буквально вдавливая пек. Результат? Блок красиво выглядел на складе, но в эксплуатации давал повышенное пылеобразование и трещины — внутренние напряжения никуда не девались. Сейчас подход иной. Возьмём, к примеру, продукцию с завода в Ганьсу, с которым мы работаем через ООО Циндао Джике Нью Материал. У них упор на гомогенность смеси и точный контроль температуры прокалки. Это не просто слова — видно по стабильности электрического сопротивления от партии к партии. Их сайт, https://www.jikecorp.ru, кстати, довольно аскетичен, но там есть спецификации, где видна эта самая стабильность параметров.

Технология уплотнения — отдельная история. Изостатическое прессование стало уже почти стандартом для качественных блоков, но и здесь есть нюансы. Например, давление в 100 МПа и в 120 МПа даёт разную прочность на изгиб, что критично для крупногабаритных блоков, которые потом режут. Мы как-то пробовали сэкономить, взяв блоки, спрессованные по ?упрощённой? схеме. В итоге при механической обработке на стороне клиента был высокий процент сколов по кромкам. Пришлось разбираться, и оказалось, что виновата неоднородность плотности по углам блока — классическая болезнь неоптимального прессования.

И вот здесь как раз вылезает первый экологический аспект. Неоднородный, слабый блок быстрее разрушается в электролизёре. Больше шлама, больше углеродной пыли, которую систему газоочистки труднее уловить. Получается, что передовая технология прессования — это не только про долговечность анода, но и про снижение выбросов на алюминиевом заводе. Прямой связи многие не видят.

Пековая смола: головная боль и точка прогресса

Связующее — это, без преувеличения, нерв всей системы. Каменноугольный пек — материал капризный, с его летучими и канцерогенными компонентами. В Китае в последние пять-семь лет давление со стороны экологических норм (их ?синее небо? policy) заставило производителей радикально пересмотреть подход к пеку. Раньше часто работали с пеком средней температуры размягчения, потому что с ним проще в обработке. Но выход летучих при обжиге был высоким.

Сейчас тренд — на пек с повышенной температурой размягчения и, что важно, на его модификацию. Некоторые заводы, особенно те, что ориентированы на экспорт в Европу, внедряют системы замкнутого цикла для улавливания паров пековой смолы на стадии замеса и формования. Это дорогое оборудование, но оно окупается не только за счёт соблюдения норм, но и за счёт возврата части связующего. На одной из производственных баз в Шаньдуне, которые входят в сегмент углеродного бизнеса ООО Циндао Джике Нью Материал, я видел такую установку — батареи скрубберов и конденсаторов. Запах, конечно, всё равно есть, но уже не тот удушливый смог, который раньше висел над цехом.

Проблема в том, что такие ?чистые? технологии есть не везде. Многое зависит от региона и от конкретного завода. Внутренний Монголия или Хэбэй могут иметь разные стандарты исполнения. Поэтому сейчас при выборе поставщика недостаточно смотреть на сертификат качества продукта. Нужно спрашивать про сертификацию самого производства, например, по ISO 14001. Это становится таким же важным аргументом, как и технические характеристики.

Обжиг: где сливаются технология и экология

Печь обжига — это сердце завода и главный источник потенциальных выбросов. Здесь технологический цикл длится неделями, и малейший сбой в температурной кривой может испортить всю партию. Но с точки зрения эколога — это ещё и печь, которая должна эффективно дожигать все выделяющиеся газы.

Современные кольцевые печи (ring furnace) с компьютерным управлением подачей воздуха — это уже не экзотика. Они позволяют не только точно контролировать степень коксования пековой связки, но и минимизировать выбросы полициклических ароматических углеводородов (ПАУ). Ключевой момент — температура в зоне дожига. Если она падает ниже 850°C, дожиг идёт неполный. Мы сталкивались с ситуацией, когда блоки из одной партии имели лёгкий маслянистый налёт. Лаборатория показала повышенное содержание бенз(а)пирена на поверхности. Причина — как раз временный сбой в работе горелок на одной из секций печи. Поставщик тогда признал брак и заменил партию, но для нас это был красный флаг по контролю процесса.

Интересно, что некоторые производители пошли дальше и используют выделяемое при обжиге тепло для генерации электроэнергии или отопления цехов. Это, конечно, серьёзные капиталовложения, но это тот самый case, когда экология напрямую влияет на экономику производства, снижая себестоимость. Такие проекты я видел на крупных заводах, интегрированных в алюминиевые холдинги.

Вторичные материалы и рециклинг

Тема, о которой меньше всего говорят, но которая набирает обороты — использование вторичного сырья. Речь не о том, чтобы перемалывать брак, а о системном рециклинге. Например, использование пыли от механической обработки анодов (butt recovery). Раньше эту пыль часто просто отправляли в отвалы или на сторонние переработчики. Сейчас передовые комбинаты стремятся вернуть её в производственный цикл, добавляя в шихту.

Сложность в том, что эта пыль уже прошла высокотемпературный обжиг, её реакционная способность другая. Нужно точно рассчитать процент её ввода, чтобы не ухудшить спекаемость всей массы. На практике это означает дополнительные затраты на лабораторный контроль и пробные замесы. Но эффект двойной: снижается расход первичного кокса (а его производство тоже не самое ?зелёное?) и почти до нуля сводится отход в виде углеродной пыли.

Компании, которые развивают несколько бизнес-сегментов, как ООО Циндао Джике Нью Материал с их направлением новой энергии, часто имеют более системный взгляд на эти процессы. Для них рециклинг — не просто утилизация, а часть логистики ресурсов внутри холдинга. Хотя, честно говоря, на их сайте про эту глубокую переработку написано мало, это обычно узнаётся в личных переговорах с технологами.

Что в итоге? Прагматичный выбор

Так где же баланс? С моей точки зрения, современные китайские анодные блоки — это уже давно не товар категории ?дёшево и сердито?. Это продукт, где технология напрямую завязана на экологическую составляющую. И часто более высокотехнологичный и ?чистый? в производстве блок оказывается в долгосрочной перспективе выгоднее, даже если его цена за тонну немного выше.

Потому что он обеспечивает стабильную работу электролизёров, меньшее пылеобразование, предсказуемый расход. А это — прямая экономия для конечного потребителя. Экологические требования здесь выступают не как обуза, а как драйвер для модернизации, которая в итоге даёт более качественный и стабильный продукт.

Выбирая поставщика сегодня, я бы советовал смотреть не только на паспортные данные блока, но и задавать неудобные вопросы о процессе: про улавливание паров пековой смолы, про температуру дожига в печах, про работу с вторичными материалами. Ответы, а точнее, готовность и подробность этих ответов, скажут о реальном положении дел на производстве гораздо больше, чем любая красивая брошюра. В конце концов, мы покупаем не просто кусок прессованного углерода, мы покупаем результат сложного, должно быть, контролируемого процесса. И от того, как этот процесс выстроен, зависит и наша собственная экологическая отчётность, и наша репутация.