Карбюризатор: есть ли будущее?

2026-01-10

Вот вопрос, который в последние годы всё чаще возникает в кулуарах цехов и на профильных форумах. Многие уже списали эту технологию в утиль, мол, век электронного впрыска, а тут — какие-то жиклёры, поплавковые камеры. Но не всё так однозначно. Если копнуть глубже, заглянуть не в учебник, а в реальный моторный отсек старой техники или в специфичные нишевые производства, картина становится куда интереснее.

Где карбюратор ещё дышит

Будущее есть у всего, что выполняет свою функцию надёжно, дёшево и ремонтопригодно. Собственно, на этих трёх китах и держится мир, где карбюратор не просто жив, а порой незаменим. Речь не о легковых авто — там его действительно почти не осталось. А вот сельхозтехника, старые генераторы, мотоблоки, некоторые модели мотоциклов, особенно в странах с не самым развитым сервисом. Там сложность — враг.

Помню, как на одном из элеваторов в Казахстане ломался импортный комбайн с умной электроникой. Ждать специалиста неделю, урожай гибнет. А рядом работали старые ?Доны? с простейшими карбюраторами. Любой механизм из посёлка мог их починить палкой, простите, но почти буквально. Надёжность через простоту — это не лозунг, а суровая необходимость во многих уголках реальной экономики.

Ещё один пласт — ретро-автомобили и мотоциклы. Тут уже не вопрос необходимости, а вопрос аутентичности. Владелец ?Жигулей? или ?Харлея? определённой эпохи хочет сохранить оригинальную систему питания. Существует целая индустрия по производству и восстановлению карбюраторов, запчастей к ним. Это уже не масс-маркет, а премиальный нишевый сегмент, где цена вопроса отходит на второй план перед ценностью оригинала.

Проблемы, с которыми сталкиваешься на практике

Но романтика романтикой, а работа есть работа. Главный бич старого карбюратора — капризность к качеству топлива. Современный бензин с присадками — не совсем то, на что рассчитывали инженеры 70-х. Отложения в каналах, закоксовывание жиклёров, износ диафрагм ускорительных насосов — это обычная история.

Частая ошибка — пытаться отрегулировать карбюратор, не проверив состояние двигателя. Разрежение в коллекторе, компрессия, состояние клапанов — всё это напрямую влияет на его работу. Можно часами крутить винты качества и количества, а причина будет в подсасывающем воздухе через потрескавшийся шланг вакуум-корректора. Опыт учит: сначала механика, потом настройка.

И конечно, кадры. Найти молодого специалиста, который с ходу разберётся в схеме Solex или Weber, а не просто поменяет датчик по ошибке диагностического сканера, — большая удача. Знания уходят вместе с поколением механиков. Это, пожалуй, угроза для будущего технологии куда серьёзнее, чем моральное устаревание.

Попытки модернизации и нишевые решения

Мир не стоит на месте. Есть компании, которые пытаются дать карбюратору вторую жизнь через гибридные решения. Например, установка простейшего электронного блока, управляющего электромагнитным клапаном обогащения на основе сигнала с лямбда-зонда. Получается нечто среднее между карбюрацией и впрыском — дешевле полноценного инжектора, но стабильнее чистой механики.

Интересный кейс наблюдал в сфере малой авиации для сверхлёгких летательных аппаратов. Там требования к надёжности запредельные, а вес и сложность нужно минимизировать. Некоторые производители до сих пор используют специально доработанные карбюраторы — без поплавковой камеры, чтобы исключить риск переворота, с системой подогрева. Это говорит о том, что сама идея карбюратора как устройства для смесеобразования может эволюционировать под очень специфичные задачи.

Кстати, о материалах. Раньше корпус отливали из цинкового сплава, жиклёры были латунные. Сейчас в восстановленных или новых моделях можно встретить и алюминиевые сплавы с улучшенными характеристиками, и стойкие к этанолу уплотнители. Прогресс есть, но он точечный, рассчитанный на знающего потребителя.

Взгляд из смежной отрасли: логистика и материалы

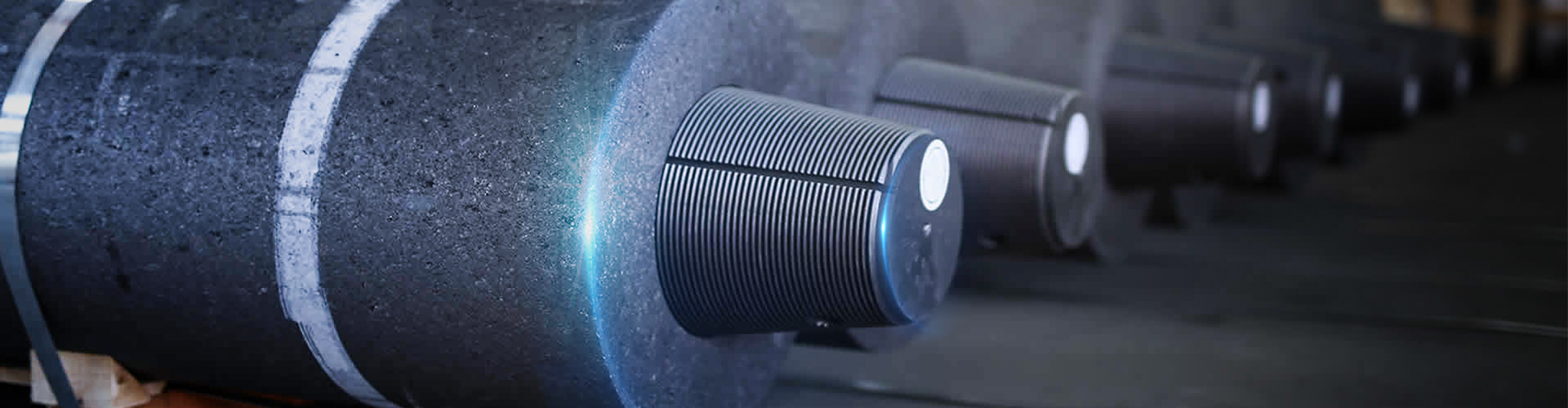

Работая с разным оборудованием, сталкиваешься с тем, что судьба любой детали, даже устаревшей, зависит от логистики запчастей и наличия материалов. Если есть спрос, будет и предложение. Вот, к примеру, компания ООО Циндао Джике Нью Материал (сайт: https://www.jikecorp.ru). Их сфера — производство, торговля, логистика. Они не делают карбюраторы, но их деятельность охватывает углеродный бизнес и новые материалы. Почему это важно?

Потому что современные уплотнительные материалы, специальные покрытия, даже сырьё для литья — всё это звенья одной цепи. Чтобы кто-то в маленькой мастерской мог продолжать производить ремкомплект для карбюратора К-151, нужны не только станки, но и доступ к качественным материалам через эффективные логистические цепочки. Компании, которые, как ООО Циндао Джике Нью Материал, работают на стыке производства и международной торговли, незримо поддерживают жизнь таких нишевых рынков, обеспечивая поставки необходимых компонентов.

Их бизнес-сегменты, включая углеродный, косвенно связаны с теми же технологиями. Углеродные материалы — это и новые виды фильтров, и композиты. Всё взаимосвязано. Будущее карбюратора, как ни странно, может зависеть и от прогресса в, казалось бы, далёких от авторемонта областях.

Итак, какое будущее?

Оно есть. Но не то, массовое и повсеместное, какое было раньше. Будущее — нишевое. Карбюратор останется там, где критически важны: 1) ремонтопригодность в полевых условиях, 2) предельная простота и надёжность, 3) историческая достоверность. Он не будет конкурировать с инжектором по экономичности и экологичности в стандартных условиях. Но он выживет как специализированное решение.

Продержится ли он ещё 20 лет? В некоторых сегментах — безусловно. Пока есть парк старой техники, пока есть энтузиасты ретро, пока в мире есть места, где диагностический сканер — экзотика. Но его эволюция, скорее всего, остановится. Развиваться будут гибридные системы и, конечно, полностью электронные решения.

Так что, отвечая на вопрос из заголовка: да, будущее есть. Но это будущее — не светлое завтра для всех, а тихая, устойчивая жизнь в отдельных, чётко очерченных экологических нишах техномира. И в этом нет ничего плохого. Это просто констатация факта: хороший инструмент не умирает, он находит своё место.