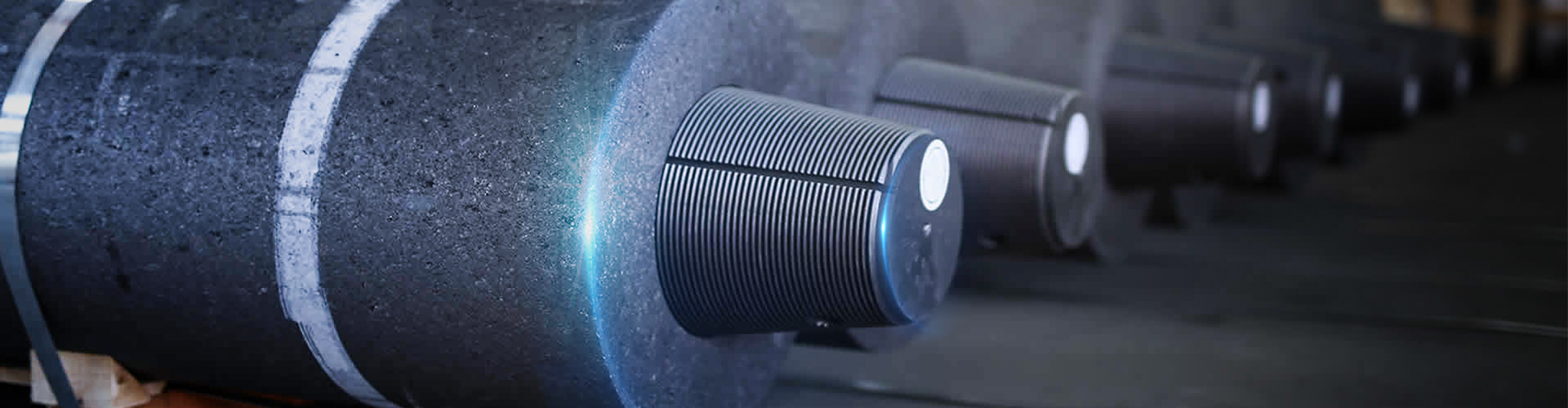

Китайский сырой петрококс: технологии производства?

2026-01-10

Когда говорят про китайский сырой петрококс, многие сразу думают о низкой цене и переменчивом качестве. Это, конечно, стереотип, но отчасти правдивый. На деле, всё упирается не столько в сам материал, сколько в то, как и где его произвели. Технология — вот что разделяет продукт для внутреннего рынка и тот, что идёт на экспорт, особенно к нам. Я много работал с разными поставщиками, и разница между заводами колоссальная.

От сырья к коксу: не просто нагрев

Основное сырьё — это тяжёлые остатки вторичной перегонки нефти, тот самый гудрон. Казалось бы, процесс известен: коксование в замкнутых камерах при высоких температурах. Но тут начинаются нюансы. Например, критически важна подготовка сырья. Если его плохо перемешали или не выдержали параметры входящей температуры, структура кокса пойдёт волнами — где-то пережжённый, где-то недожжённый. На глаз это не всегда видно, но при разгрузке в порту или на производстве клиента проблемы вылезут сразу: повышенная пыльность, хрупкость, нестабильная летучесть (VM).

Самый распространённый метод — это задержанное коксование (delayed coking). Ключевой момент здесь — время и температура в камерах. Китайские заводы, особенно современные, научились этим управлять довольно хорошо. Но есть подвох: многие предприятия, особенно небольшие, гонятся за объёмом и сокращают цикл. В итоге получается ?сырой? кокс не только по названию, но и по сути — с высоким содержанием летучих веществ и влаги. Такой продукт для многих применений не годится, разве что как дешёвая подмесь.

Вот конкретный пример из практики. Работали мы с одним заводом в Шаньдуне. По паспорту качества всё идеально: сера в норме, зольность низкая. Первые партии шли нормально. А потом начались жалобы от потребителя — при кальцинации выход готового продукта падает. Стали разбираться. Оказалось, завод, чтобы ускорить цикл, стал немного недодерживать кокс в камерах. Визуально и по стандартным тестам отклонение минимальное, а на дальнейшем переделе — существенные потери. Пришлось пересмотреть контракт и жёстче прописывать технологические параметры не только на выходе, но и в процессе.

Калибровка и обогащение: где теряется качество

После коксования идёт дробление и калибровка по фракциям. Казалось бы, мелочь. Но именно здесь часто ?убивают? хороший кокс. Устаревшие дробилки дают слишком много мелочи (fines). Её потом либо приходится агломерировать, что дорого, либо продавать с большим дисконтом. Крупные, серьёзные производители вкладываются в современные многоступенчатые линии грохочения. Мелкие же часто экономят, и в поставке идёт перекос фракционного состава.

Обогащение — отдельная тема. Для снижения зольности иногда применяют флотацию. Но это вода, это сушка. Если сушильный узел неэффективен, кокс приходит с повышенной влажностью. А при транспортировке морем это катастрофа: в трюмах может начаться самонагрев. Был случай, когда партия из Хэбэя прибыла в Находку со следами спекания именно из-за этого. Убытки колоссальные.

Поэтому сейчас мы, выбирая поставщика, всегда интересуемся не только сертификатами, но и конкретным оборудованием на этапе подготовки. Лучше, если это будет завод с полным циклом, контролирующий процесс от сырья до погрузки в вагоны. Как, например, у наших партнёров из ООО Циндао Джике Нью Материал. У них собственные производственные базы в нескольких провинциях, включая Шаньдун и Ганьсу, что позволяет контролировать сырьевую базу и стандартизировать процесс. Их сайт (https://www.jikecorp.ru) полезно изучить, чтобы понять структуру серьёзного игрока: у них углеродный бизнес — это отдельное, профильное направление, а не побочный продукт.

Вопрос серы и золы: региональная специфика

Качество китайского сырого петрококса сильно зависит от месторождения нефти. Нефть с северо-запада Китая (например, из Синьцзяна) даёт кокс с относительно низким содержанием серы. А вот сырьё с побережья, перерабатывающее часто импортную нефть, может иметь более высокие показатели. Это важно для нас, потому что под каждое применение — алюминиевая промышленность, производство электродов, ферросплавов — нужны свои параметры.

Зольность — бич дешёвого кокса. Она сильно зависит от эффективности установок по удалению катализаторной пыли (catalyst fines) из исходного гудрона. На старых НПЗ с этим проблемы. Поэтому ?бюджетный? кокс часто имеет зольность выше 0.8%, что для премиальных применений неприемлемо. Борются с этим разными способами, вплоть до химического обогащения, но это удорожает продукт.

На практике мы часто видим смешение партий от разных мини-заводов на крупных перевалочных терминалах. В итоге в одной партии может быть кокс с разными характеристиками. Консистенция — вот чего часто не хватает. Поэтому долгосрочные контракты с проверенными заводами, которые гарантируют стабильность из партии в партию, ценятся гораздо выше, чем разовые покупки по низкой цене.

Логистика и хранение: скрытые риски

Технология производства не заканчивается у ворот завода. Как продукт довезут и где его хранят — это продолжение технологической цепочки. Сырой петрококс гигроскопичен. Если его грузят под дождём или хранят на открытых площадках без навесов, качество падает моментально.

Особенно критична морская перевозка. Конденсат в трюмах — главный враг. Хорошие поставщики используют поглотители влаги и обеспечивают правильную вентиляцию. Но это опять же вопрос стоимости. Компании, которые занимаются не только торговлей, но и логистикой, как та же ООО Циндао Джике Нью Материал (их сфера, напомню, включает и логистические услуги третьих лиц), здесь имеют преимущество. Они могут контролировать цепь поставок, что минимизирует риски порчи товара.

У себя на складах мы тоже наступали на грабли. Приняли партию, сложили на бетон. Через пару недель нижние мешки отсырели, кокс начал слёживаться. Пришлось срочно продавать с уценкой. Теперь только поддоны и навесы. Мелочь? Нет, часть технологии работы с материалом.

Взгляд вперёд: тренды и давление экологии

Сейчас в Китае огромное давление в плане экологии. Многие мелкие коксовые установки закрываются. Это, с одной стороны, ведёт к консолидации рынка и росту качества у оставшихся крупных игроков. С другой — может сократить общие объёмы и повлиять на цену.

Технологии тоже не стоят на месте. Внедряются системы автоматического контроля температуры в камерах коксования, более точные методы онлайн-анализа серы и летучих. Всё это ведёт к большей стабильности продукта. Но такие технологии есть далеко не везде.

Итог мой такой: говоря о технологиях производства китайского сырого петрококса, нельзя дать однозначный ответ. Есть отсталые производства, а есть современные, сравнимые с лучшими мировыми. Всё упирается в конкретного производителя, его оборудование, сырьевую базу и, что немаловажно, подход к бизнесу. Выбор в пользу просто дешёвого продукта почти всегда оборачивается головной болью. Надёжнее работать с теми, кто вкладывается в весь цикл — от производства до логистики. Как раз тот случай, когда структура бизнеса, как у упомянутой компании с их четырьмя сегментами, включая углеродный, говорит о системном подходе. Это в итоге и определяет качество того материала, который приходит к нам на заводы.