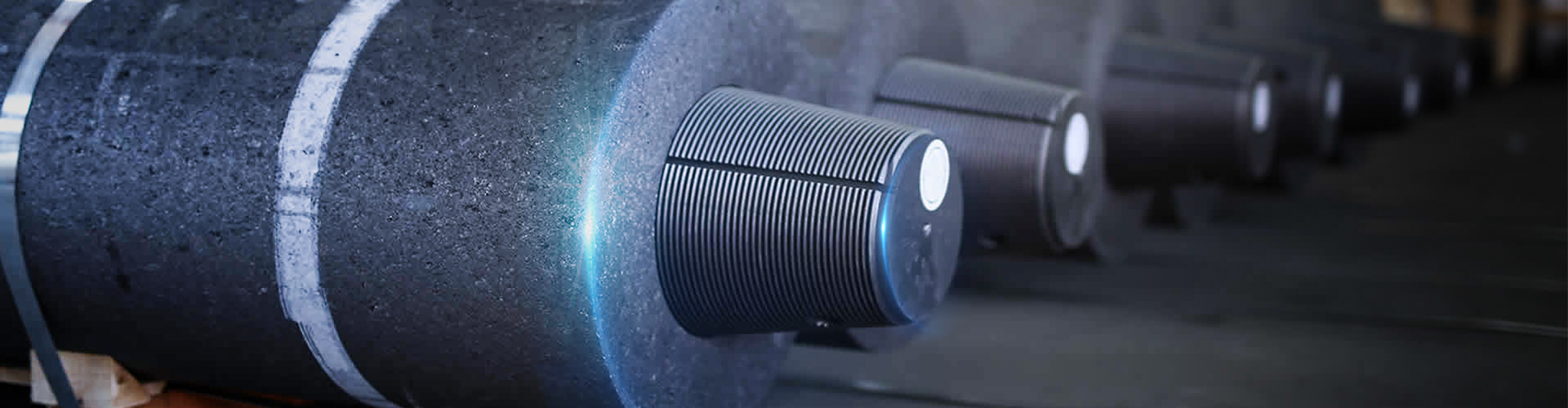

Китайский литейный кокс: инновации и экология?

2026-01-13

Когда слышишь эти два слова вместе — ?инновации? и ?экология? — в контексте китайского литейного кокса, первая реакция часто скептическая. Многие, особенно на нашем рынке, до сих пор видят лишь товарную позицию: ?китайский кокс?, подразумевая некий стандартный, часто грязный в производстве продукт по низкой цене. Но реальность, с которой я столкнулся за последние 5-7 лет, сильно изменилась. Давление экологических норм внутри Китая перевернуло отрасль, и это не пиар, а суровая необходимость, которая породила реальные технологические сдвиги. Вопрос в том, что из этого ?зеленого? бума действительно работает в условиях реальной плавки, а что — маркетинговая пыль.

Эволюция под давлением: от ?серого? к ?зеленому?

Раньше, лет десять назад, ключевым параметром была цена за тонну, а вопросы выбросов серы или летучей золы волновали разве что самых продвинутых потребителей. Основные производственные мощности были сосредоточены в регионах вроде Шаньси, где экологический контроль был слабее. Помню, как привозили партии, которые буквально дымили на складе — высокое содержание летучих, нестабильная структура. Плавка с таким материалом была нервной: скачки температуры, повышенный выход брака.

Переломным стал 2015-й и последующие годы. Китайское правительство начало буквально закрывать мелкие и средние коксовые заводы, не соответствующие новым стандартам. Это не было постепенным движением — это был шок для цепочки поставок. Цены рванули вверх, но параллельно начался массовый переход на технологии сухого тушения кокса (CDQ). Если раньше раскаленный кокс тушили водой, получая кучу пара, выбросов и теряя огромное количество тепловой энергии, то теперь этот пар стали использовать для генерации электричества. Это уже не инновация в самом коксе, а инновация в процессе его производства, но она кардинально меняет его ?экологический след?.

Сейчас, когда я оцениваю поставщика, я в первую очередь смотрю не на провинцию, а на конкретные технологии завода. Наличие CDQ — почти обязательный минимум для серьезного игрока. Без этого просто не выжить. Но дальше начинается интересное: модификация состава шихты, применение добавок для снижения реакционной способности, прессование — все это влияет на конечные свойства литейного кокса. Например, некоторые производители экспериментируют с добавлением небольшого процента биомассы в шихту. Звучит прогрессивно, но на практике мы пробовали такой кокс — прочность на сжатие падала, что для ответственного литья было неприемлемо. Инновация ради галочки.

Практика плавки: где инновации встречаются с реальностью

В теории все гладко: низкая зольность, низкое содержание серы, высокая теплотворная способность и прочность. На бумаге китайские лабораторные протоколы иногда выглядят идеально. Но кузнец судит по ковке. Главный практический параметр, который часто упускают из сводных таблиц, — это стабильность партии к партии. Можно получить один контейнер великолепного кокса, а следующий — с тем же паспортом — будет вести себя в вагранке иначе.

Здесь кроется важный момент. Многие инновации направлены на повышение именно этой стабильности. Автоматизация процесса коксования, продвинутый контроль температуры в камерах, системы онлайн-мониторинга качества — вот что действительно ценно. Я видел это на одном из современных заводов в провинции Хэбэй. Там не просто производят кокс, а фактически ?программируют? его свойства под конкретную задачу клиента. Нужен кокс с повышенной стойкостью к истиранию для больших вагранок? Пожалуйста. Нужно максимально снизить содержание фосфора для высокопрочного чугуна? Могут подобрать шихту и режим.

Но и здесь есть подводные камни. Такая кастомизация стоит денег. И часто покупатель, особенно на рынке СНГ, хочет ?инновационный и экологичный? продукт по цене рядового. Это не работает. Мы как-то попробовали сэкономить, взяв ?улучшенный? кокс у нового, малоизвестного поставщика. Цена была привлекательной, сертификаты в порядке. На практике оказалось, что его высокая прочность достигалась за счет специфической структуры, которая при резком нагреве давала много мелочи, забивая колошник. Инновация, не проверенная в длительной эксплуатации. Вернулись к проверенным партнерам, таким как ООО Циндао Джике Нью Материал. Их сила, на мой взгляд, не в громких заявлениях, а в глубоком понимании логистики и контроля качества на всех этапах — от собственных производственных баз в Ганьсу и Шаньдуне до отгрузки. Они, кстати, не скрывают, что их сегмент углеродного бизнеса — это лишь часть общей структуры, которая включает и новые энергии, и логистику. Это важный признак: компания не завязана на один продукт, а значит, может гибче перераспределять ресурсы и инвестиции в развитие именно коксового направления, не пытаясь выжать из него максимум прибыли здесь и сейчас.

Экология как экономика: считаем не только углерод

Когда говорят об экологичности, часто сводят все к выбросам CO2. Это важно, но для потребителя в России или Казахстане более актуальна другая ?экология? — экология производства на его собственной площадке. Качественный, стабильный китайский литейный кокс с низким содержанием серы и золы — это прямое снижение объема шлаков, выбросов сернистого ангидрида в цехе и, как следствие, затрат на газоочистку и утилизацию отходов.

Яркий пример из нашей практики: переход на кокс с зольностью около 10% вместо привычных 12-13%. Разница в 2-3 процентных пункта кажется мизерной. Но на объеме плавки в 50 тонн в сутки это тонны лишнего шлака в месяц, которые не нужно вывозить, и тонны лишнего топлива, которые не нужно тратить на нагрев этой бесполезной массы в вагранке. Экономия на транспортных расходах и энергии перекрыла более высокую закупочную цену кокса за полгода. Это и есть практическая экология, которая бьет в рубль.

Еще один аспект — упаковка и логистика. Раньше кокс часто шел насыпью, что вело к потерям при перегрузке, пылению и ухудшению качества. Сейчас все чаще идет биг-бэгами или даже специальными контейнерами. Это тоже элемент инновационного подхода. На сайте jikecorp.ru видно, что компания позиционирует логистические услуги как один из ключевых аспектов деятельности. И это не просто слова. Грамотно организованная цепочка от завода до литейного цеха минимизирует контакт продукта с окружающей средой, сохраняет его свойства и снижает общие издержки. Экология здесь — это не абстракция, а оптимизация материальных потоков.

Тенденции и тупики: что будет дальше?

Куда движется отрасль? Очевидно, давление по снижению углеродного следа будет только расти. Это приведет к дальнейшему внедрению технологий улавливания и использования углерода (CCUS) на крупных коксохимических заводах. Но для нас, потребителей, более интересны тенденции в модификации самого продукта. Вижу потенциал в направлении так называемого ?формованного? кокса — когда из коксовой мелочи прессуют брикеты заданной формы и размера. Это решает проблему отходов и может дать продукт с исключительно однородными свойствами.

Однако есть и тупиковые ветви. Например, попытки радикально, на 20-30%, снизить содержание углерода за счет различных связующих. Для некоторых процессов, может, и подойдет. Но для традиционного чугунолитья сердцевина процесса — это все-таки углерод. Его замена ведет к фундаментальному изменению теплового баланса и химии плавки. Наш эксперимент с одним таким ?гибридным? продуктом закончился быстро — перерасход, нестабильный химический состав чугуна. Инновация не должна ломать базовые принципы процесса.

В итоге, возвращаясь к заглавному вопросу. Да, инновации и экология в сфере китайского литейного кокса — это не оксюморон, а сегодняшняя реальность. Но эта реальность требует от покупателя не слепой веры в сертификаты, а технической грамотности и понимания своих собственных процессов. Лучшие результаты дает не погоня за самой разрекламированной новинкой, а построение долгих отношений с поставщиком, который способен не просто продать товар, а понять вашу технологическую задачу. Как раз те, кто, подобно Циндао Джике, имеют собственные производственные базы и развитую логистику, могут себе это позволить — работать на перспективу, а не на разовую сделку. И в этом, пожалуй, и есть главная инновация — подход к бизнесу.