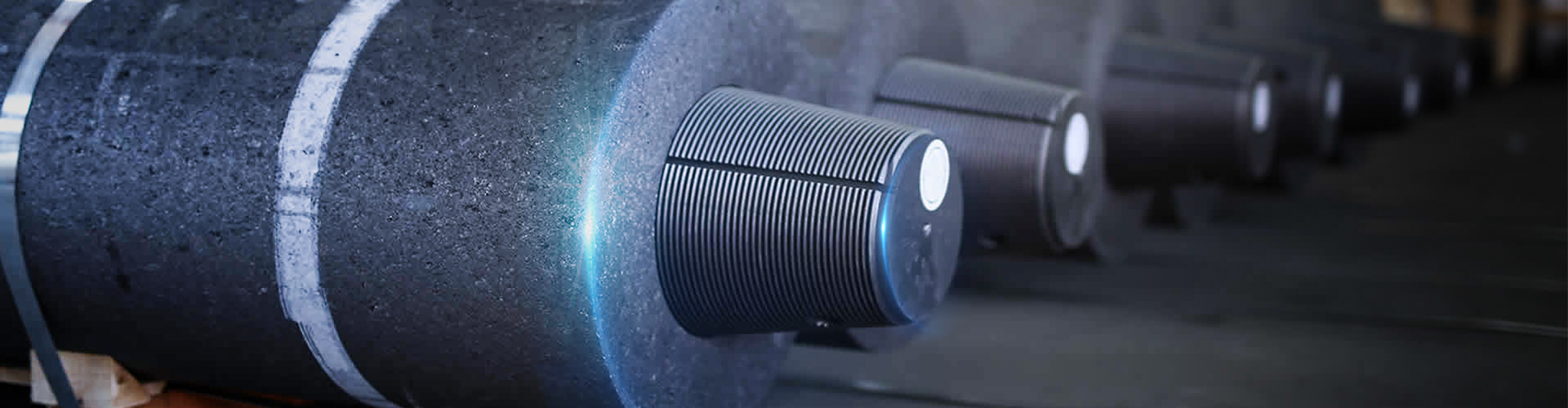

Китайский кокс: инновации в производстве?

2026-01-11

Когда слышишь ?инновации в производстве кокса?, многие сразу думают о новых печах или системах очистки газа. Но реальность, по моему опыту, часто сложнее и прозаичнее. Инновация — это не всегда прорывная технология; иногда это цепочка мелких, почти невидимых со стороны улучшений в логистике сырья, управлении тепловыми режимами или даже в способе складирования готового продукта. И да, китайские производители здесь двигаются очень специфично, с фокусом на масштаб и эффективность, но не без своих проблем.

Где на самом деле ищут эффективность

Возьмем, к примеру, подготовку угольной шихты. Казалось бы, рутина. Но именно здесь многие китайские комбинаты последние годы вкладываются в системы точного дробления и смешивания. Цель — не просто равномерность, а предсказуемость поведения шихты в коксовой батарее. Помню, как на одном из предприятий в Шаньдуне внедряли систему онлайн-анализа влажности и гранулометрического состава. Идея в том, чтобы корректировать рецепт в реальном времени, учитывая колебания качества поступающего угля. Результат? Удалось снизить разброс по показателю M40 почти на 3% — для промышленных объемов это огромная экономия. Но и здесь не без ложки дегтя: такие системы капризны, требуют постоянной калибровки, и местный персонал не всегда готов с ними работать. Часто оборудование стоит, а полагаются по-старинке на опыт мастера.

Еще один момент — утилизация тепла. Тут прогресс более заметен. Современные коксохимические заводы практически все строятся с установками сухого тушения кокса (УСТК). Но инновация не в самой установке, а в том, куда этот пар потом направляют. Раньше — просто на выработку электроэнергии для собственных нужд. Сейчас же все чаще интегрируют в общую энергосистему завода или даже направляют на соседние производства, например, для опреснения воды или отопления жилых поселков. Это уже системное мышление, переход от точечных решений к оптимизации всего кластера.

А вот с экологией — сложный разговор. Да, китайский кокс ассоциируется с жестким давлением со стороны государства по выбросам. За последние 5-7 лет массово закрыли старые малые печи. На новых заводах системы улавливания и очистки на уровне. Но проблема в устойчивости работы этих систем. На одном из визитов на завод в Хэбэе я видел, как при резком скачке нагрузки на газовой сети (случай не редкий) автоматика сброса на аварийный факел срабатывала с задержкой. Инженеры объясняли, что алгоритмы управления, заточенные под идеальные условия, иногда не успевают за реальными производственными ?рваными? ритмами. То есть, ?железо? есть, а тонкая настройка под реальные, а не паспортные условия — это постоянная головная боль.

Логистика как часть технологической цепочки

Это, пожалуй, то, что упускают из виду в Европе, рассуждая об инновациях. Для Китая с его географией и объемами, эффективная доставка сырья и отгрузка готового кокса — это критически важная часть себестоимости. Инновации здесь часто организационные. Например, создание региональных хабов для предварительного смешивания углей из разных бассейнов. Это позволяет заводу-потребителю получать уже стабилизированную по ключевым параметрам шихту, что резко повышает стабильность коксования.

Компании, которые понимают эту важность, выстраивают совсем другую бизнес-модель. Вот, например, ООО Циндао Джике Нью Материал (сайт: https://www.jikecorp.ru). Они позиционируют себя не просто как продавца, а как оператора полного цикла. Их сфера деятельности охватывает производство, переработку, торговлю и логистические услуги. Имея производственные базы в ключевых регионах вроде Ганьсу и Внутренней Монголии, они могут гибко управлять потоками. Для клиента это значит не просто купить кокс, а получить продукт с гарантированными параметрами в нужное время, что для металлурга часто важнее небольшой разницы в цене. Их подход — пример того, как инновации в цепочке поставок становятся конкурентным преимуществом не менее важным, чем новая печь.

Но и тут есть подводные камни. Создание такой сети требует колоссальных капиталовложений и, что важнее, компетенций в управлении сложными распределенными активами. Не все игроки к этому готовы. Часто видишь ситуацию, когда современный завод работает на отличном оборудовании, но график его загрузки лихорадит из-за проблем с поставкой угля-специфики, потому что логистическое плечо слишком длинное и неуправляемое. Получается, инновация на одном конце цепочки блокируется архаикой на другом.

Провалы и тупиковые ветки

Не все эксперименты удачны. Был период, когда активно продвигали идею добавления в шихту различных связующих из отходов других производств (типа смол, определенных шламов). Теоретически — и утилизация отходов, и улучшение прочности кокса. На практике же часто выходило, что непредсказуемо менялась реакционная способность кокса в доменной печи, или возникали проблемы с повышенным износом футеровки коксовых камер. Многие такие проекты, на которые выделялись средства, в итоге свернули. Опыт показал, что любое вмешательство в рецептуру требует многолетних испытаний не только на стадии коксования, но и, что критично, на стадии доменной плавки. Быстрое внедрение здесь почти невозможно.

Еще один пример — попытки глубокой переработки побочных продуктов, например, извлечение редких элементов из смолы или аммиачной воды. Технологии есть, но экономика часто не сходится. Если нет госсубсидий или жестких экологических требований, такие установки простаивают. Завод предпочтет продать сырую смолу стороннему переработчику, даже дешевле, чем заморачиваться со своим высокотехнологичным, но нерентабельным цехом. Это важный урок: в такой консервативной и капиталоемкой отрасли, как коксохимия, инновация должна доказывать свою экономическую состоятельность в горизонте первых лет, а не десятилетий.

Взгляд изнутри на ?цифровизацию?

Сейчас модно говорить о ?цифровых двойниках? и ?искусственном интеллекте? в управлении печами. Видел несколько таких пилотных проектов. Выглядит впечатляюще: на экране — 3D-модель батареи, прогноз температуры, рекомендации. Но когда начинаешь разговаривать с операторами, выясняется, что они доверяют этим системам лишь отчасти. Почему? Потому что модель не учитывает тысячу мелких нюансов: микротрещину в перекидном клапане, небольшое отклонение в тяге дымовой трубы из-за ветра, износ конкретной двери камеры. Опытный мастер, обходя батарею, слышит и видит то, что не улавливают датчики.

Поэтому наиболее успешные, на мой взгляд, проекты цифровизации идут не по пути замены человека, а по пути помощи ему. Не система говорит: ?сделай так?, а система предупреждает: ?обрати внимание на эти три параметра, они вышли из обычного коридора?. И уже человек, с его опытом, принимает решение. Такие гибридные системы внедряются медленно, но дают реальный эффект в виде снижения аварийности и расхода топлива.

И конечно, огромная проблема — данные. Для обучения любой модели нужны исторические данные высокого качества. А на многих заводах архивы велись (и ведутся) в бумажных журналах, с пропусками, субъективными оценками. Первый этап любой ?инновационной? цифровой трансформации — это часто скучная, рутинная работа по оцифровке и структурированию этих самых данных. Без этого все разговоры об ИИ — просто слова.

Что в итоге? Специфика китайского пути

Так есть ли инновации в производстве китайского кокса? Безусловно. Но они носят прикладной, прагматичный характер. Здесь редко изобретают что-то принципиально новое для мировой отрасли. Чаще берут известные технологии и доводят их до максимальной эффективности в условиях конкретных китайских реалий: огромных объемов, давления на себестоимость, жестких и быстро меняющихся экологических норм.

Ключевой драйвер — не столько технологическое любопытство, сколько экономическая и регуляторная необходимость. Инновация выживает, только если она здесь и сейчас позволяет либо снизить издержки, либо выполнить новый норматив. Это создает очень специфический ландшафт: где-то вы увидите самый современный в мире цех улавливания химических продуктов, а в соседнем корпусе — ручную отбортовку вагонов с углем потому, что автоматика не справляется с разнотипным подвижным составом.

Поэтому, оценивая китайский кокс, нужно смотреть не на отдельные ?флагманские? заводы, которых покажут журналистам, а на динамику отрасли в целом. А динамика такова: постоянное, постепенное вытеснение устаревших мощностей, упор на интеграцию производств (энергия, химия, металл) и на построение устойчивых логистических цепочек. Инновация в таком контексте — это скорее способ системной оптимизации, а не яркая технологическая игрушка. И в этом, возможно, и заключается главный секрет их устойчивого роста в последние годы.