Китайские углеродные добавки для ВЧШГ?

2026-01-13

Вот вопрос, который постоянно всплывает в разговорах с технологами по литью, особенно у тех, кто только начинает осваивать производство высокопрочного чугуна с шаровидным графитом. Многие сразу думают о чистых, дорогих материалах — ферросилиций магний, никель-магний, всякие мишметаллы. А про углеродные добавки часто забывают или, что хуже, считают их чем-то второстепенным, ?наполнителем?. Это и есть первый и главный промах. Потому что без правильного углеродного носителя весь процесс может пойти наперекосяк, как бы ты ни старался с модификатором. Лично сталкивался с ситуациями, когда графит не шаровидный, а скорее ?червеобразный? получался, и виной всему была некачественная, неподходящая углеродная добавка. Давайте разбираться, что к чему, без глянца и маркетинговых сказок.

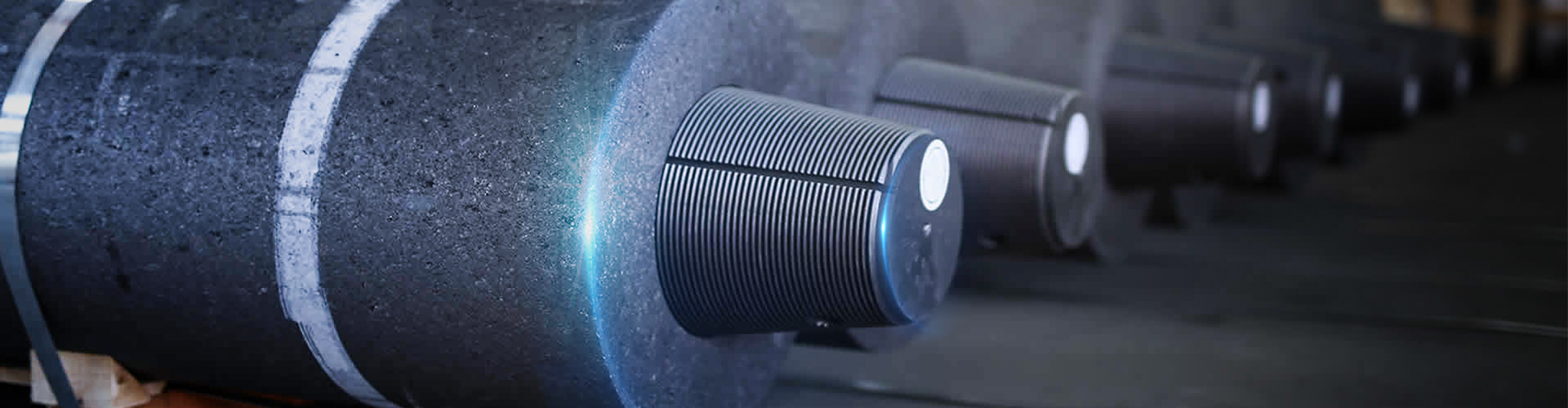

Не просто ?углерод?: что мы на самом деле покупаем?

Когда говорят ?китайские углеродные добавки?, в голове сразу возникает образ огромного рынка с разбросом по цене от смешного до запредельного. И здесь кроется ловушка. Поставщики часто предлагают ?углерод? — и все. Но для ВЧШГ критически важна не просто массовая доля углерода (она и так обычно под 90-98%), а целый комплекс параметров. Зольность, летучие, сера, азот, влага, размер фракции и — что часто упускают — структура и происхождение самого углерода. Прокаленный нефтяной кокс, каменноугольный кокс, графитизированные материалы — все они ведут себя в расплаве по-разному.

Например, низкозольный прокаленный нефтяной кокс — это классика для ответственных отливок. Но если взять дешевый каменноугольный кокс с высокой зольностью, эта зола, по сути, становится источником неметаллических включений. Помню один случай на небольшом заводе: взяли ?экономичный? вариант, а потом ломали голову над низкой ударной вязкостью и раковинами в теле отливки. Причина — как раз в высоком содержании кремнезема и глинозема в золе, которые не успевали всплыть в шлак.

Еще один нюанс — влага. Казалось бы, мелочь. Но если добавка хранилась неправильно (а с морскими поставками из Китая такое бывает), то попадание влаги в чан — это мини-взрыв и выброс металла, не говоря уже о влиянии на водород в чугуне. Поэтому сейчас многие серьезные производители, особенно те, кто работает на экспорт, упаковывают материал в биг-бэги с внутренним влагозащитным слоем. Это уже показатель отношения к делу.

Практика внесения: теория и суровая реальность цеха

В учебниках пишут: ?ввести в струю металла при заливке в ковш? или ?заложить в донную часть ковша?. На практике же все упирается в воспроизводимость результата. Основная задача углеродной добавки — обеспечить предсказуемый и стабильный углеродный эквивалент (СЭ) без провалов и перекосов. Если добавлять ее ?на глазок? или неконтролируемо, то вместо помощи получим хаос в химии.

Мы перепробовали несколько схем. Сначала сыпали прямо на шлак при выпуске из печи — усвоение было низким, плавающим от 50 до 80%, много улетало с дымом. Потом перешли на способ с погруженной футерованной трубой (lance injection) — эффективность поднялась до 85-92%, но это дополнительные затраты на оборудование и его износ. Для многих средних литейных цехов это не вариант.

Сейчас наиболее распространенный и относительно надежный метод — это загрузка в ковш перед выпуском металла, с последующей струйной продувкой аргоном для перемешивания. Ключевое слово — ?относительно?. Потому что если фракция добавки слишком мелкая (пыль), она сгорит или унесется. Если слишком крупная — будет долго плавиться и может не успеть усвоиться. Оптимальной для большинства случаев мы считаем фракцию 1-5 мм. Но и здесь надо смотреть на плотность материала: у графитизированных добавок она ниже, они более ?летучие?, и фракцию иногда приходится увеличивать.

Китайский поставщик: как отличить профессионала от перекупщика?

Рынок Китая огромен и неоднороден. Можно купить добавку у торговой компании в Шанхае, которая сама ничего не производит, а перепродает партии с разных заводов. Качество будет ?лотерейным?. А можно работать напрямую с производителем, у которого есть собственные мощности и контроль над технологической цепочкой. Разница — как небо и земля.

Вот, к примеру, возьмем компанию ООО Циндао Джике Нью Материал. Я обратил на них внимание не из-за громкой рекламы, а потому что увидел их присутствие на нескольких профильных выставках в России. Заглянул на их сайт https://www.jikecorp.ru. Видно, что компания не ?одноразовый? посредник. У них заявлены собственные производственные базы в Ганьсу, Шаньдуне, Внутренней Монголии — это как раз регионы с сильной сырьевой и энергетической базой для карбона. Важно, что у них выделен целый углеродный бизнес-сегмент, а не просто ?вот уголь, вот рис, вот спортинвентарь?. Это говорит о специализации.

Что меня убедило попробовать их материал? Технические паспорта. Они предоставляли не просто сертификат с процентом углерода, а развернутый анализ по зольности, сере, летучим и гранулометрии. Причем данные от партии к партии колебались минимально. Для нас это был ключевой момент — стабильность. Первые пробные партии низкозольного прокаленного кокса показали усвоение на уровне 90-93% и, что важно, без всплесков по сере. Конечно, это не значит, что они единственные хорошие. Но их подход — это пример того, как должен выглядеть серьезный игрок на этом рынке.

Цена против качества: где та самая золотая середина?

Здесь все упирается в экономику конкретного производства. Если ты делаешь канализационные люки или балки для забора, возможно, нет смысла гнаться за сверхнизкой зольностью в 0.5%. Добавка с зольностью 2-3% может быть вполне адекватной и сэкономит бюджет. Но если речь идет о тонкостенных или ответственных отливках, работающих на удар и вибрацию (например, крюки кранов, детали турбин), то экономия на добавке — это прямой путь к браку и рекламациям.

Надо четко понимать, за что ты платишь. Более высокая цена у проверенного поставщика — это часто плата за:

1. Стабильную гранулометрию (нет пыли и крупных кусков).

2. Низкое и контролируемое содержание вредных элементов (S, N).

3. Надежную, влагозащищенную упаковку и логистику.

4. Техническую поддержку: хороший поставщик всегда готов обсудить твои конкретные условия и дать рекомендации по дозировке.

Однажды мы попытались сэкономить, купив партию ?аналогичного? материала на 15% дешевле. В итоге получили нестабильный СЭ и повышенный брак по раковинам. Перерасход металла и переделка одной только этой партии отливок ?съели? всю экономию и еще добавили убытков. Так что золотая середина — это когда цена соответствует именно твоим требованиям по техзаданию, а не минимальна сама по себе.

Взгляд в будущее: тенденции и личные наблюдения

Сейчас видна тенденция к более ?чистым? и специализированным углеродным продуктам. Интерес растет к графитизированным добавкам с высокой степенью кристалличности — они обеспечивают лучшее формирование графита, особенно в тонких сечениях. Также многие ищут способы комбинирования углеродных добавок с небольшими количествами инокуляторов для синергетического эффекта.

Еще один момент — экология. Давление ужесточается, и требования к выбросам при внесении становятся строже. Поэтому добавки с минимальным содержанием летучих веществ будут все более востребованы. Производители, которые инвестируют в очистку сырья и контролируют этот параметр, окажутся в выигрыше.

Если резюмировать мой опыт: китайские углеродные добавки для ВЧШГ — это не страшно и не стыдно. Это рабочий инструмент, доступный по цене. Но инструмент нужно уметь выбирать. Не гонись за самой низкой ценой, требуй детальные техпаспорта, обращай внимание на структуру поставщика (производитель он или перекупщик) и обязательно делай пробные плавки. Как говорится, доверяй, но проверяй. И тогда этот, казалось бы, простой материал станет надежным помощником в получении стабильного, качественного высокопрочного чугуна.