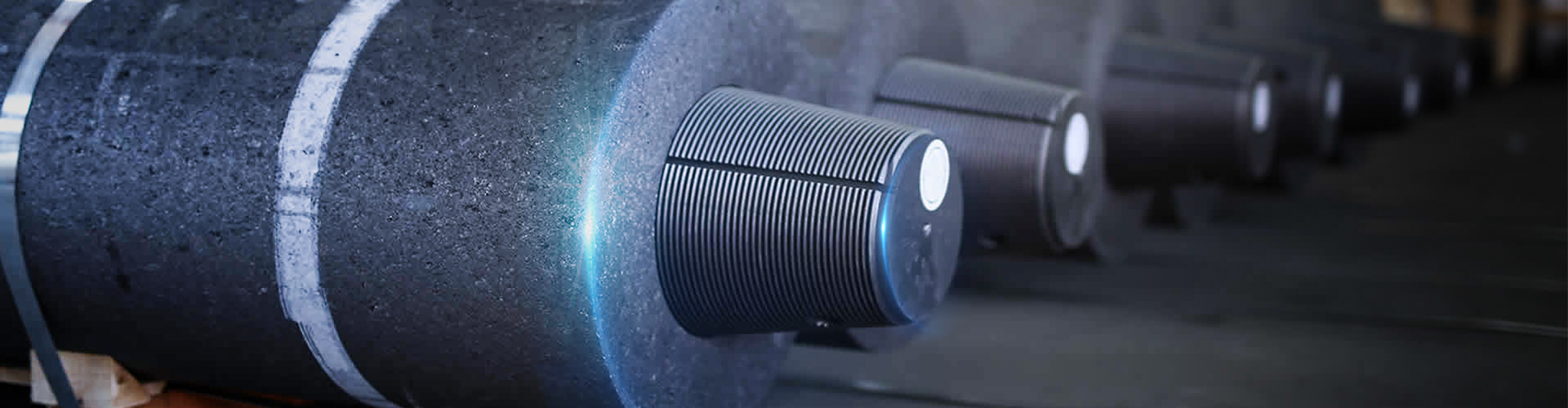

Графитированный кокс: тренды и экология?

2026-01-13

Когда слышишь ?графитированный кокс?, первое, что приходит в голову большинства — это, наверное, что-то сугубо промышленное, чёрное, пыльное и далёкое от ?зелёных? тем. Вот в этом и кроется главный стереотип. Многие, даже в отрасли, долгое время рассматривали его просто как продвинутую начинку для электродов или огнеупоров, закрывая глаза на цепочку от сырья до отходов. Но сейчас давление идёт со всех сторон: и от регуляторов, и, что интереснее, от самих конечных потребителей, например, производителей литий-ионных аккумуляторов, которым уже нужны не просто техпараметры, но и экологический паспорт продукта. И тут начинается самое сложное.

Откуда ветер дует: тренды спроса и сырьевые узлы

Спрос, конечно, гонит вперёд сектор новых энергий. Анодный материал — это вам не сталелитейный завод, тут требования к чистоте и структуре углерода на другом уровне. И если раньше всё крутилось вокруг нефтяного игольчатого кокса, то сейчас в игру активно входит угольный пековый кокс, особенно из определённых месторождений. Китай, Россия, да та же Индия — все ищут своё оптимальное сырьё. Но проблема в консистенции. Партия к партии — как день и ночь. Мы как-то взяли пробную партию из нового источника, по паспорту всё идеально, а в процессе графитации пошла непредсказуемая усадка, чуть всю печь не угробили. Оказалось, в сырье был повышенный уровень определённых зольных элементов, которые при высоких температурах вели себя непредсказуемо. Теперь на это смотрим в первую очередь.

Именно в таких узлах и работает, к примеру, ООО Циндао Джике Нью Материал. Если заглянуть на их сайт https://www.jikecorp.ru, видно, что их деятельность охватывает и производство, и торговлю, и логистику. Это типичная для современного рынка схема: чтобы контролировать качество и стоимость, нужно держать под контролем всю цепочку — от сырья до доставки клиенту. Их производственные базы разбросаны по ключевым регионам, что, с одной стороны, даёт гибкость, а с другой — добавляет головной боли по унификации технологического процесса. В их углеродном сегменте, уверен, вопрос согласованности параметров графитированного кокса от разных площадок — это ежедневная работа технологов.

Тренд — это ещё и укрупнение фракций. Для мощных аккумуляторов нужны крупные, однородные частицы с определённой кристаллографией. Но тут физику не обманешь: чем крупнее фракция, тем сложнее добиться равномерной графитации по всему объёму зерна. В центре может остаться недообработанный ядро, что убивает ёмкость. Приходится играть с температурными профилями и временем выдержки в печи, а это прямая дорога к перерасходу энергии. Вот вам и первый экологический парадокс: чтобы сделать продукт для ?зелёной? энергетики, мы пока что жгём огромное количество энергии, часто получаемой от тех же углеводородов.

Экология: не только дым из трубы

Когда заходит речь об экологии, все сразу смотрят на трубу. Да, выбросы при прокалке и графитации — это серьёзно. Современные печи с замкнутым циклом и системами утилизации летучих — это must-have для любого нового проекта. Но это, если можно так сказать, ?очевидная? экология. Менее очевидная, но не менее важная — это история с сырьём.

Всё чаще звучит вопрос: а что является сырьём? Можно ли использовать вторичные углеродные материалы? Теоретически — да. Практически — это пока что терра инкогнита с огромным количеством подводных камней. Пробовали внедрять в шихту определённый процент переработанного углеродного материала от стороннего поставщика. Идея была красивой: и утилизация отходов, и снижение себестоимости. Но примеси, особенно металлические, в таком материале имеют совершенно хаотичный характер. Они не просто ухудшают качество, они ведут к локальным перегревам в печи, к эрозии футеровки. В итоге экономия на сырье обернулась дорогостоящим ремонтом и потерей партии. Дорогой урок.

Ещё один пласт — водопользование и отходы. Процесс охлаждения, промывки, транспортировки пульпы — всё это требует воды и даёт шламы. Современные системы замкнутого водоснабжения и прессования шламов с последующим поиском путей их утилизации (иногда в дорожном строительстве) — это уже не экзотика, а постепенно становящаяся нормой. Но опять же, это капитальные затраты, которые не каждый готов нести, особенно на старых производствах.

Логистика как часть углеродного следа

Мало кто об этом задумывается, но углеродный след графитированного кокса наполовину складывается из логистики. Тяжёлый, объёмный порошок, который боится влаги и загрязнений. Перевозка его из Внутренней Монголии в Европу — это тысячи километров морским и железнодорожным транспортом. Каждая перегрузка — риск порчи и потерь.

Компании, которые, как ООО Циндао Джике Нью Материал, декларируют логистические услуги как часть бизнеса, здесь имеют стратегическое преимущество. Сформировать консолидированный груз, выбрать оптимальный маршрут, обеспечить правильный тип вагонов или контейнеров — это напрямую влияет на итоговую экологичность продукта. Потому что сжигаемое топливо транспорта — это тоже часть уравнения. Их опыт в сегментах новой энергии и сельхозпродукции, указанный в описании, наверняка даёт им хорошую базу данных по логистическим схемам, которую можно применить и к углеродным материалам.

Мы сами наступали на грабли, пытаясь сэкономить на перевозке, выбрав более дешёвый, но неподготовленный подвижной состав. В итоге партия пришла с повышенной влажностью, что привело к длительной и энергозатратной досушке на нашей стороне. Все ?зелёные? показатели полетели в тартарары. Теперь логистический блок — полноправный участник технологической цепочки.

Провалы и находки: из практики

Один из самых показательных кейсов был связан с попыткой резко увеличить производительность печи. Давление рынка, большой заказ — решили ускорить температурный подъём. В теории всё сходилось. На практике получили не графитированный кокс, а нечто с огромным внутренним напряжением и массой микротрещин. Материал был хрупким, как стекло. Пришлось всю партию отправлять на переработку — фактически, повторный цикл с колоссальными потерями энергии. Этот провал чётко показал, что природу углерода не обманешь. Ему нужно своё, ?медленное? время для перестройки кристаллической решётки.

А из находок — эксперименты с различными газовыми средами в процессе графитации. Не буду вдаваться в коммерческие детали, но добавление определённых инертных газов в конкретные фазы процесса позволило не только немного улучшить структуру продукта, но и снизить выбросы специфических соединений. Побочный, но очень приятный эффект. Внедрили, работает. Но опять же, это дополнительные затраты на газ, на систему его подачи. Окупается ли это? Пока что — да, но только для премиальных марок продукта.

Ещё один момент — пылеулавливание. Старая система работала на ?отлично? по нормативам десятилетней давности. Но когда поставили сверхчувствительные датчики на границе санитарной зоны, оказалось, что фракция PM2.5 всё же проскакивает. Пришлось полностью пересматривать систему фильтрации, ставить электростатические precipitators последнего поколения. Дорого. Но теперь это наш козырь в переговорах с требовательными клиентами из ЕС.

Что в сухом остатке? Мысли вслух

Так где же баланс между трендом на рост и экологией? Мне кажется, он в технологической дисциплине и тотальном контроле. Не в громких заявлениях, а в рутине: ежедневные замеры выбросов, скрупулёзный входной контроль сырья (вплоть до его происхождения), постоянный аудит логистических цепочек, инвестиции в модернизацию не тогда, когда прижало, а по плану.

Рынок графитированного кокса будет ужесточаться. Выиграют те, кто сможет доказать не только качество, но и ?чистоту? его производства на всех этапах. Это уже не вопрос маркетинга, а вопрос выживания. Большие интегрированные игроки, способные контролировать цепочку от месторождения или нефтеперерабатывающего завода до отгрузки клиенту, как та же ООО Циндао Джике Нью Материал со своими разнесёнными производствами и логистикой, находятся в более выигрышной позиции. Им проще унифицировать процессы и внедрять экологические стандарты.

Лично я смотрю в будущее с осторожным оптимизмом. Технологии очистки, энергосбережения и контроля есть. Вопрос их экономической целесообразности постепенно снимается давлением регуляторов и рынка. Графитированный кокс перестаёт быть просто товаром, он становится продуктом с историей. А история эта должна быть не только про его электрохимические свойства, но и про то, как и из чего он был сделан. Без этой второй части первой скоро может просто не понадобиться.