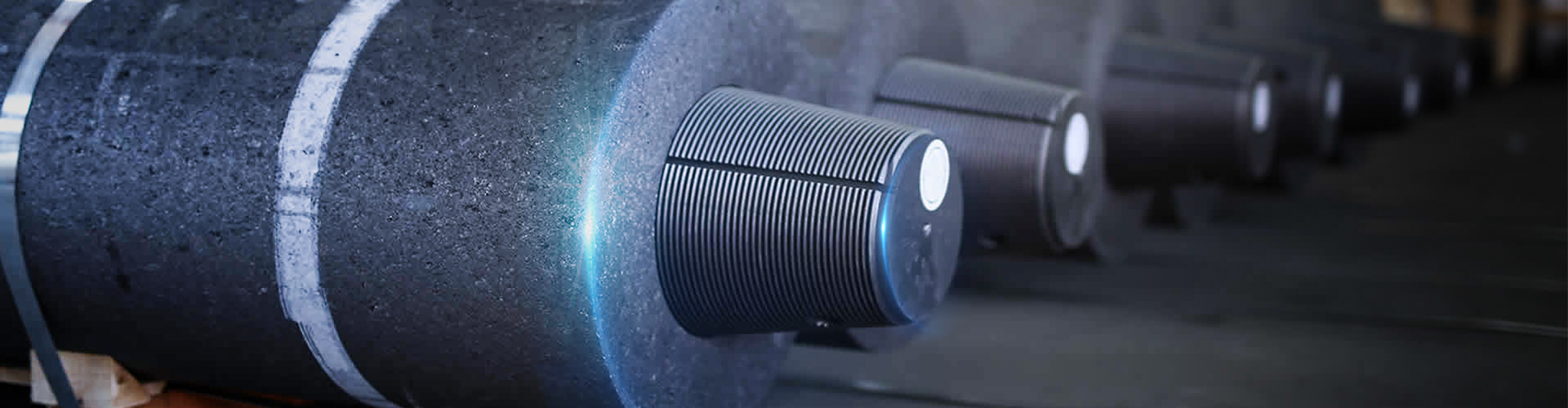

Карбид кремния отливки ковкого чугуна OEM

В этой статье мы подробно рассмотрим процесс производства отливок из ковкого чугуна OEM с использованием карбида кремния. Мы обсудим преимущества этой технологии, области применения, этапы производства, а также предоставим рекомендации по выбору поставщиков и оптимизации процесса для достижения наилучших результатов. Вы узнаете о ключевых факторах, влияющих на качество отливок, и получите практические советы, которые помогут вам принимать обоснованные решения.

Преимущества использования карбида кремния в отливках из ковкого чугуна

Применение карбида кремния в процессе литья ковкого чугуна значительно улучшает его свойства. Карбид кремния действует как модификатор, который способствует более мелкозернистой структуре металла. Это приводит к повышению прочности, твердости и износостойкости отливок. Кроме того, карбид кремния может улучшить термическую стойкость и устойчивость к коррозии отливок.

Влияние карбида кремния на структуру ковкого чугуна

Введение карбида кремния в расплавленный чугун изменяет процесс кристаллизации, способствуя образованию более равномерной структуры. Это особенно важно для отливок OEM, где требуется соответствие строгим спецификациям и высоким эксплуатационным характеристикам.

Области применения отливок из ковкого чугуна OEM с использованием карбида кремния

Отливки из ковкого чугуна OEM, модифицированные карбидом кремния, находят широкое применение в различных отраслях промышленности. Они используются в автомобилестроении, машиностроении, горнодобывающей промышленности и других областях, где требуются детали с высокой прочностью и износостойкостью.

Примеры применения

- Автомобильные детали: тормозные диски, коленчатые валы, шестерни.

- Детали машин: корпуса насосов, клапаны, корпуса редукторов.

- Горнодобывающее оборудование: футеровки мельниц, дробильные плиты.

Этапы производства отливок из ковкого чугуна OEM

Процесс производства отливок из ковкого чугуна OEM с использованием карбида кремния включает в себя несколько ключевых этапов. Каждый этап требует тщательного контроля и соблюдения технологических параметров.

Подготовка сырья

Подготовка включает в себя выбор качественного чугуна, флюсов и, конечно же, карбида кремния. Важно использовать карбид кремния с определенными характеристиками зернистости и чистоты для достижения желаемого эффекта.

Плавка и модификация

Плавка чугуна осуществляется в индукционных печах. После достижения требуемой температуры расплав модифицируют, вводя карбид кремния. Дозировка карбида кремния зависит от требуемых свойств отливки. Тщательный контроль температуры и времени выдержки расплава критически важен.

Литье

Расплавленный чугун заливают в формы, изготовленные из песка, металла или керамики. Выбор формы зависит от сложности отливки и требуемой точности. После заливки форма охлаждается, и отливка извлекается.

Механическая обработка

После извлечения отливка подвергается механической обработке, такой как точение, фрезерование, сверление и шлифование. Эта обработка обеспечивает точные размеры и требуемую шероховатость поверхности.

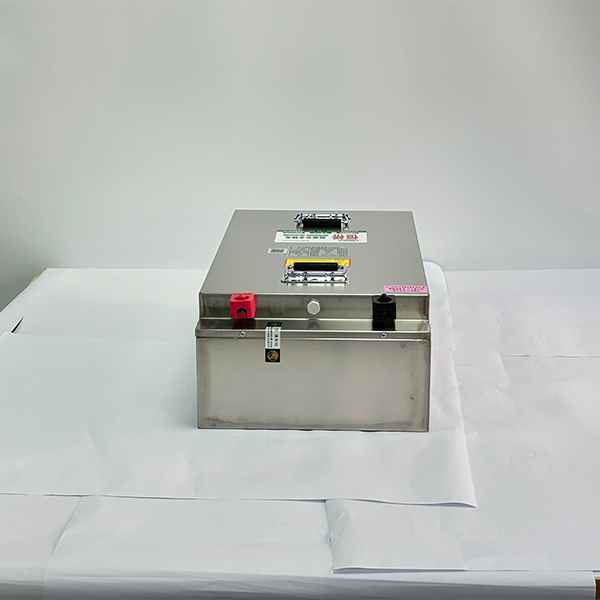

Контроль качества

На каждом этапе производства проводится контроль качества. Проверяются химический состав, механические свойства, размеры и дефекты отливок. Используются методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгенография.

Выбор поставщика карбида кремния и производителей отливок

Выбор надежного поставщика карбида кремния и производителя отливок является ключевым фактором для успешного производства. Важно учитывать следующие аспекты:

Критерии выбора поставщика карбида кремния

- Качество карбида кремния: соответствие требованиям спецификаций.

- Техническая поддержка: возможность получения консультаций по применению.

- Цена: конкурентоспособность.

- Надежность поставок: своевременность и стабильность.

Критерии выбора производителя отливок

- Опыт и репутация: наличие опыта в производстве отливок из ковкого чугуна OEM.

- Технологическое оснащение: наличие современного оборудования для литья и обработки.

- Система контроля качества: наличие сертифицированной системы менеджмента качества.

- Цена: конкурентоспособность и условия оплаты.

- ООО Циндао Джике Нью Материал : Специализируется на поставке материалов, включая карбид кремния, для литья и производства отливок.

Оптимизация процесса производства

Оптимизация процесса производства позволяет снизить затраты, повысить качество и сократить сроки изготовления. Вот несколько рекомендаций:

Автоматизация

Внедрение автоматизированных систем для плавки, литья и обработки отливок может значительно повысить производительность и снизить вероятность ошибок.

Контроль параметров процесса

Тщательный контроль температуры, времени выдержки, скорости заливки и других параметров процесса позволяет добиться стабильного качества отливок.

Обучение персонала

Обучение персонала современным технологиям и методам контроля качества является ключевым фактором успеха.

Заключение

Производство отливок из ковкого чугуна OEM с использованием карбида кремния – это сложный, но высокоэффективный процесс. Следуя рекомендациям, изложенным в этой статье, вы сможете оптимизировать свой процесс производства, повысить качество продукции и добиться успеха на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- OEM ореховый кокс

- литейный кокс с низким содержанием серы

- Карбид кремния OEM сталеплавильного производства

- Кальцинированный нефтяной кокс топливного класса

- тренажер для талии

- OEM Каштан

- Китайский кальцинированный битумный кокс 1-5 мм

- OEM93% FC кальцинированный антрацит уголь

- Кальцинированный нефтяной кокс по индивидуальному заказу из Китая

- Углеродный анодный блок с S 2-2.2% мин.