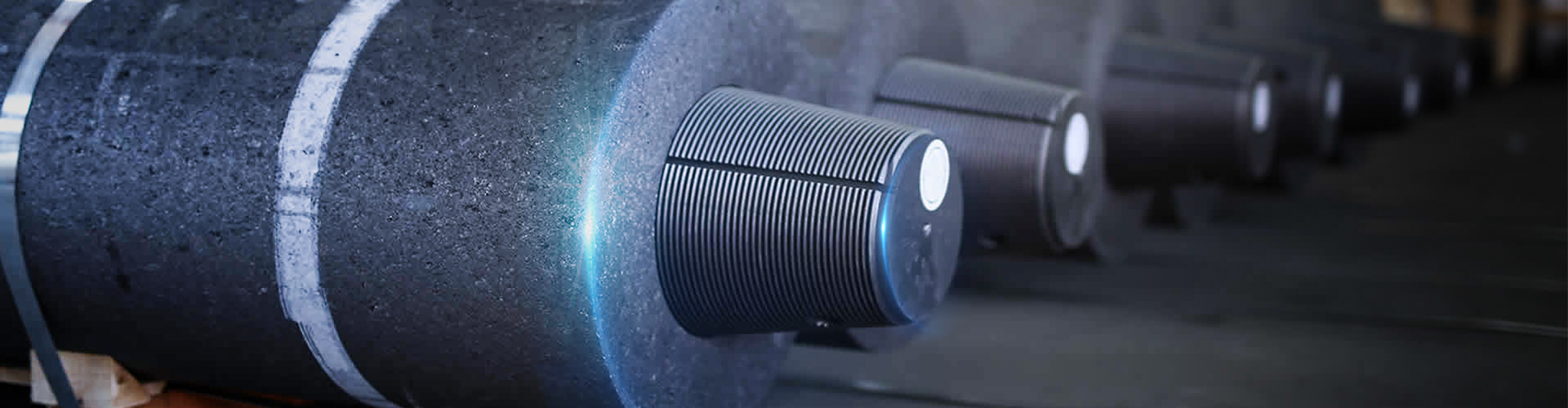

графитированный нефтяной кокс для сталелитейных заводов

В этой статье мы подробно рассмотрим графитированный нефтяной кокс для сталелитейных заводов. Вы узнаете о его свойствах, применении, преимуществах и о том, как правильно выбрать поставщика. Мы также рассмотрим лучшие практики использования кокса в производстве стали и ответим на часто задаваемые вопросы. Эта информация поможет вам оптимизировать процесс выплавки стали и добиться максимальной эффективности.

Что такое графитированный нефтяной кокс?

Графитированный нефтяной кокс (ГНК) – это высокоуглеродистый материал, получаемый в результате кальцинирования нефтяного кокса при высоких температурах (около 2800°C) в графитизирующей печи. Процесс графитизации преобразует аморфный углерод в кристаллическую форму, улучшая его электрические, тепловые и механические свойства.

Основные свойства графитированного нефтяного кокса

- Высокое содержание углерода (обычно более 98.5%)

- Низкое содержание серы, фосфора и других примесей

- Высокая электрическая проводимость

- Низкий коэффициент теплового расширения

- Высокая термическая стабильность

- Высокая прочность на сжатие

Применение графитированного нефтяного кокса в сталелитейном производстве

Графитированный нефтяной кокс широко используется в сталелитейном производстве в качестве:

Науглероживающего агента

ГНК добавляется в расплавленный металл для повышения содержания углерода, что необходимо для достижения желаемых характеристик стали. Это особенно важно при производстве высококачественных марок стали.

Электрода для дуговых печей

ГНК используется для изготовления электродов, применяемых в дуговых электропечах (ДСП) для плавления металла. Эти электроды должны обладать высокой электропроводностью и термической устойчивостью.

Раскислителя

ГНК может использоваться для удаления кислорода из расплавленного металла.

Преимущества использования графитированного нефтяного кокса

Использование графитированного нефтяного кокса в сталелитейном производстве имеет ряд преимуществ:

- Повышение качества стали: Низкое содержание примесей в ГНК способствует улучшению чистоты и механических свойств стали.

- Увеличение эффективности процесса: Высокая реакционная способность ГНК позволяет сократить время плавки.

- Снижение затрат: Использование ГНК может снизить общее потребление электроэнергии и других материалов.

- Улучшение экологических показателей: Использование высококачественного ГНК способствует снижению выбросов вредных веществ.

Как выбрать графитированный нефтяной кокс для вашего завода

При выборе графитированного нефтяного кокса необходимо учитывать следующие факторы:

Содержание углерода

Оптимальное содержание углерода должно соответствовать спецификациям вашего производства. Обычно требуется содержание углерода более 98.5%.

Содержание серы и фосфора

Низкое содержание серы и фосфора (менее 0.05%) является критическим фактором для получения стали высокого качества. Особенно важен этот параметр при использовании ГНК в ООО Циндао Джике Нью Материал.

Размер зерна

Размер зерна кокса должен соответствовать требованиям вашего оборудования и технологии плавки. Размеры обычно варьируются от 0-1 мм до 8-10 мм.

Качество графитизации

Качество графитизации влияет на электрическую проводимость и термическую стабильность кокса. Обратите внимание на удельную электропроводность.

Репутация поставщика

Выбирайте проверенных поставщиков с хорошей репутацией и сертификацией качества. В России, к примеру, можно рассмотреть продукцию, предлагаемую ООО Циндао Джике Нью Материал.

Сравнение графитированного нефтяного кокса с другими науглероживателями

Существует несколько типов науглероживателей, но графитированный нефтяной кокс часто является оптимальным выбором.

| Параметр | Графитированный нефтяной кокс | Другие науглероживатели (например, антрацит) |

|---|---|---|

| Содержание углерода | Высокое (обычно > 98.5%) | Ниже (обычно 80-95%) |

| Содержание примесей | Низкое | Выше |

| Реакционная способность | Высокая | Ниже |

| Стоимость | Обычно выше | Обычно ниже |

Рекомендации по применению графитированного нефтяного кокса

Для достижения наилучших результатов при использовании графитированного нефтяного кокса:

- Контролируйте процесс дозирования: Обеспечьте точное дозирование кокса в соответствии с технологическими требованиями.

- Оптимизируйте условия плавки: Поддерживайте оптимальную температуру и время плавки.

- Проводите регулярный контроль качества: Проверяйте содержание углерода и примесей в стали.

- Хранение: Храните графитированный нефтяной кокс в сухом месте, чтобы избежать попадания влаги.

Заключение

Графитированный нефтяной кокс является важным материалом для производства стали высокого качества. Правильный выбор и применение ГНК позволяют повысить эффективность процесса плавки, снизить затраты и улучшить экологические показатели. Следуйте рекомендациям, приведенным в этой статье, чтобы добиться максимальных результатов.

Часто задаваемые вопросы о графитированном нефтяном коксе

Какова оптимальная температура для графитизации нефтяного кокса?

Оптимальная температура для графитизации нефтяного кокса составляет около 2800°C.

Как влияет содержание серы в ГНК на качество стали?

Высокое содержание серы в ГНК может привести к образованию сульфидов железа, которые снижают механические свойства стали.

Какие размеры зерна ГНК наиболее подходят для использования в ДСП?

Размер зерна ГНК, используемого в ДСП, обычно варьируется от 0-1 мм до 8-10 мм.

Отказ от ответственности: Информация, представленная в этой статье, предназначена только для общих информационных целей. Перед использованием графитированного нефтяного кокса в вашем производстве всегда следует консультироваться со специалистами.

Соответствующая продукция

Соответствующая продукция