высокоуглеродистый пековый кокс

В этой статье мы глубоко погрузимся в мир высокоуглеродистого пекового кокса, ключевого материала для различных отраслей промышленности. Мы рассмотрим его свойства, области применения, способы производства и факторы, влияющие на его качество. Вы узнаете, как выбрать подходящий высокоуглеродистый пековый кокс для ваших нужд, а также познакомитесь с последними тенденциями рынка.

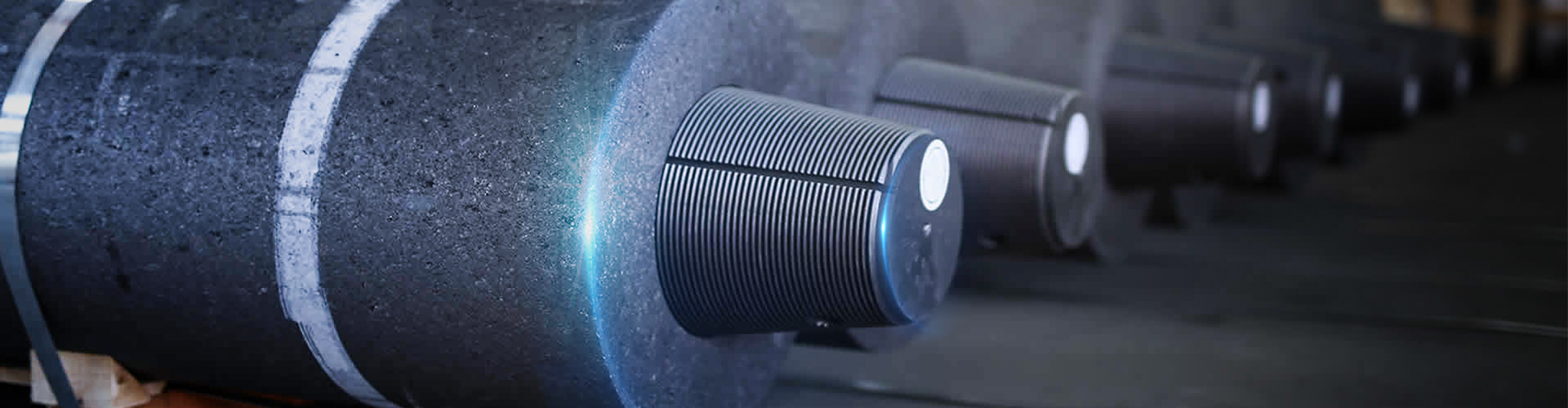

Что такое Высокоуглеродистый Пековый Кокс?

Высокоуглеродистый пековый кокс — это твердый, хрупкий материал, получаемый путем термической обработки каменноугольной смолы. Он обладает высокой прочностью, низким содержанием летучих веществ и отличной электропроводностью, что делает его незаменимым во многих производственных процессах. Основные характеристики включают высокое содержание углерода, низкое содержание серы и других примесей, а также высокую температуру плавления.

Производство Высокоуглеродистого Пекового Кокса

Процесс производства высокоуглеродистого пекового кокса включает несколько этапов:

Подготовка сырья

Каменноугольная смола, являющаяся основным сырьем, проходит предварительную очистку и подготовку.

Термическая обработка (Кальцинация)

Сырье подвергается кальцинации при высоких температурах (обычно от 1200°C до 1400°C) в специальных печах. Этот процесс удаляет летучие вещества и повышает содержание углерода.

Охлаждение и измельчение

После кальцинации кокс охлаждается и измельчается до нужных размеров частиц.

Применение Высокоуглеродистого Пекового Кокса

Высокоуглеродистый пековый кокс находит широкое применение в различных отраслях промышленности:

Производство алюминия

Он используется в качестве анодов для электролиза алюминия. Качество кокса напрямую влияет на эффективность процесса электролиза и качество получаемого алюминия.

Производство графитированных электродов

Кокс является основным сырьем для производства графитированных электродов, используемых в электродуговых печах.

Сталелитейная промышленность

Применяется в качестве науглероживателя и для улучшения свойств стали.

Другие области

Входит в состав огнеупорных материалов, используется в производстве электродов для сварки и других областях.

Факторы, Влияющие на Качество Высокоуглеродистого Пекового Кокса

Качество высокоуглеродистого пекового кокса определяется несколькими ключевыми факторами:

Содержание углерода

Высокое содержание углерода является критическим для производительности и качества конечного продукта.

Содержание золы

Низкое содержание золы обеспечивает чистоту и снижает загрязнение в производственных процессах.

Содержание серы

Низкое содержание серы предотвращает негативное воздействие на оборудование и качество продукции.

Размер частиц

Размер частиц влияет на технологичность и эффективность использования кокса.

Как Выбрать Высокоуглеродистый Пековый Кокс

При выборе высокоуглеродистого пекового кокса необходимо учитывать следующие аспекты:

Технические характеристики

Соответствие требованиям вашего производства по содержанию углерода, золы, серы и размеру частиц.

Поставщик

Надежность поставщика и его репутация на рынке. ООО Циндао Джике Нью Материал, например, зарекомендовала себя как надежный поставщик качественного кокса.

Цена

Соотношение цены и качества, а также общая стоимость владения (учитывая затраты на транспортировку, хранение и использование).

Сравнение Характеристик Высокоуглеродистого Пекового Кокса

| Характеристика | Типичное Значение | Единицы измерения |

|---|---|---|

| Содержание углерода | 98.5 - 99.5 | % |

| Содержание золы | 0.3 - 0.7 | % |

| Содержание серы | 0.2 - 0.5 | % |

| Размер частиц | 0.1 - 3.0 | мм |

Заключение

Высокоуглеродистый пековый кокс является ключевым компонентом многих промышленных процессов. Понимание его свойств, способов производства и областей применения позволит вам сделать обоснованный выбор и оптимизировать свои производственные процессы. Важно тщательно оценивать качество кокса и выбирать надежных поставщиков.

Если вам необходим высококачественный высокоуглеродистый пековый кокс, обратите внимание на ООО Циндао Джике Нью Материал, предлагающего широкий ассортимент продукции и высокий уровень сервиса.

Соответствующая продукция

Соответствующая продукция